เรื่องน่ารู้

มิตซูบิชิ มอเตอร์ส ประเทศไทย...เปิดบ้านพาชมศูนย์การผลิต All-New Mitsubishi Triton

ข้อมูลเบื้องต้นเกี่ยวกับศูนย์การผลิตรถยนต์ มิตซูบิชิ นิคมอุตสาหกรรมแหลมฉบัง เริ่มก่อตั้งโรงงานแรก ในปี 1992 แต่ก่อนหน้านั้นในปี 1988 มิตซูบิชิ เริ่มต้นส่งออกรถยนต์คันแรก Mitsubishi Champ สู่แคนาดา ปี 1996 โรงงานแห่งที่ 2 เริ่มสายพานการผลิต และโรงงานแห่งที่ 3 เริ่มผลิตรถในปี 2012 ส่วนโรงงานผลิตและประกอบเครื่องยนต์ เริ่มต้นในปี 2008

ตลอดระยะเวลา 30 กว่าปี ศูนย์การผลิตรถยนต์ มิตซูบิชิ ผ่านเหตุการณ์สำคัญๆ มากมาย อาทิเช่น ในปี 2003 ผลิตครบ 1 ล้านคัน, ปี 2005 ส่งออกครบ 1 ล้านคัน, ปี 2010 ผลิตรถครบ 2 ล้านคัน, ปี 2013 ผลิตรถครบ 3 ล้านคันและส่งออกครบ 2 ล้านคัน, ปี 2015 ผลิตครบ 4 ล้านคัน, ปี 2016 ส่งออกครบ 3 ล้านคัน, ปี 2018 ผลิตครบ 5 ล้านคัน, ปี 2019 ส่งออกครบ 4 ล้านคัน, ปี 2021 ฉลองครบ 60 ปี มิตซูบิชิ มอเตอร์ส ประเทศไทย ผลิตรถครบ 6 ล้านคัน และในปี 2022 ส่งออกรถครบ 5 ล้านคัน ฯลฯ

ข้อมูลเบื้องต้นเกี่ยวกับศูนย์การผลิตรถยนต์ มิตซูบิชิ นิคมอุตสาหกรรมแหลมฉบัง เริ่มก่อตั้งโรงงานแรก ในปี 1992 แต่ก่อนหน้านั้นในปี 1988 มิตซูบิชิ เริ่มต้นส่งออกรถยนต์คันแรก Mitsubishi Champ สู่แคนาดา ปี 1996 โรงงานแห่งที่ 2 เริ่มสายพานการผลิต และโรงงานแห่งที่ 3 เริ่มผลิตรถในปี 2012 ส่วนโรงงานผลิตและประกอบเครื่องยนต์ เริ่มต้นในปี 2008

ตลอดระยะเวลา 30 กว่าปี ศูนย์การผลิตรถยนต์ มิตซูบิชิ ผ่านเหตุการณ์สำคัญๆ มากมาย อาทิเช่น ในปี 2003 ผลิตครบ 1 ล้านคัน, ปี 2005 ส่งออกครบ 1 ล้านคัน, ปี 2010 ผลิตรถครบ 2 ล้านคัน, ปี 2013 ผลิตรถครบ 3 ล้านคันและส่งออกครบ 2 ล้านคัน, ปี 2015 ผลิตครบ 4 ล้านคัน, ปี 2016 ส่งออกครบ 3 ล้านคัน, ปี 2018 ผลิตครบ 5 ล้านคัน, ปี 2019 ส่งออกครบ 4 ล้านคัน, ปี 2021 ฉลองครบ 60 ปี มิตซูบิชิ มอเตอร์ส ประเทศไทย ผลิตรถครบ 6 ล้านคัน และในปี 2022 ส่งออกรถครบ 5 ล้านคัน ฯลฯ

ด้านการผลิต ปัจจุบันมีกำลังการผลิต 424,000 คัน/ปี มีจำนวนพนักงานรวม 5,375 คน โรงงานทั้ง 3 แห่งของ มิตซูบิชิ ผลิตรถรุ่น Mitsubishi Outlander, Triton, Pajero Sport, Mirage และ Attrage เพื่อจำหน่ายในประเทศและส่งออกไปยังประเทศต่างๆ กว่า 120 ประเทศทั่วโลก

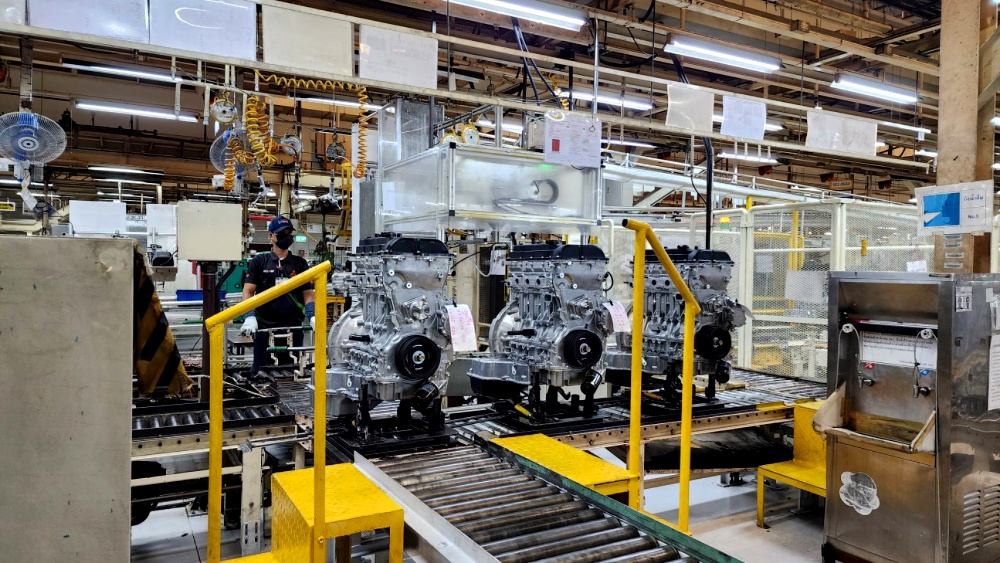

โรงงานที่ 1 รับหน้าที่ผลิตรถรุ่น Pajero Sport โรงงานที่ 2 ผลิตรถกระบะยอดนิยม Triton โรงงานที่ 3 รับหน้าที่ผลิตรถยนต์นั่งรุ่น Mirage และ Attage ส่วนโรงงานผลิตและประกอบเครื่องยนต์ จะทำหน้าที่ผลิตเครื่องยนต์เบนซิน, ดีเซล และแบทเตอรี แพคสำหรับรถ PHEV และ EV รุ่นสำคัญๆ ของมิตซูบิชิ

สำหรับรถทั้ง 5 รุ่นที่ผลิตจากศูนย์การผลิตแห่งนี้ มีการใช้สัดส่วนของการใช้ชิ้นส่วนในประเทศแตกต่างกัน เช่น รถกระบะ จะใช้อะไหล่ในประเทศกว่า 90 % และอีก 10 % เป็นอะไหล่ที่ส่งมาจากประเทศญี่ปุ่น รถรุ่น Pajero Sport ใช้ชิ้นส่วนในประเทศกว่า 76 % อีก 24 % เป็นชิ้นส่วนนำเข้าจากประเทศญี่ปุ่น รถรุ่น Mirage/Attarge ใช้ชิ้นส่วนในประเทศมากถึง 95 % ในการผลิต มีแค่ 5 % ที่เป็นชิ้นส่วนนำเข้าจากญี่ปุ่น ส่วนรถรุ่น Outlander PHEV ใช้ชิ้นส่วนในประเทศแค่ 42 % และใช้ชิ้นส่วนจากต่างประเทศมากถึง 58 % เป็นต้น

สัดส่วนของกำลังการผลิตทั้งหมด ที่ถูกส่งไปยัง 120 ประเทศทั่วโลกนั้น มีรายละเอียดที่น่าสนใจดังนี้ ส่งออกไปประเทศญี่ปุ่น 1 %, ยุโรป 12 %, เอเชีย/อาเซียน 24 %, อเมริกาเหนือ 16 %, ออสเตรเลีย/นิวซีแลนด์ 12%, ละตินอเมริกาและโอเชียเนีย 15 % และตะวันออกกลาง/อัฟริกา 20 %

ด้านการผลิต ปัจจุบันมีกำลังการผลิต 424,000 คัน/ปี มีจำนวนพนักงานรวม 5,375 คน โรงงานทั้ง 3 แห่งของ มิตซูบิชิ ผลิตรถรุ่น Mitsubishi Outlander, Triton, Pajero Sport, Mirage และ Attrage เพื่อจำหน่ายในประเทศและส่งออกไปยังประเทศต่างๆ กว่า 120 ประเทศทั่วโลก

โรงงานที่ 1 รับหน้าที่ผลิตรถรุ่น Pajero Sport โรงงานที่ 2 ผลิตรถกระบะยอดนิยม Triton โรงงานที่ 3 รับหน้าที่ผลิตรถยนต์นั่งรุ่น Mirage และ Attage ส่วนโรงงานผลิตและประกอบเครื่องยนต์ จะทำหน้าที่ผลิตเครื่องยนต์เบนซิน, ดีเซล และแบทเตอรี แพคสำหรับรถ PHEV และ EV รุ่นสำคัญๆ ของมิตซูบิชิ

สำหรับรถทั้ง 5 รุ่นที่ผลิตจากศูนย์การผลิตแห่งนี้ มีการใช้สัดส่วนของการใช้ชิ้นส่วนในประเทศแตกต่างกัน เช่น รถกระบะ จะใช้อะไหล่ในประเทศกว่า 90 % และอีก 10 % เป็นอะไหล่ที่ส่งมาจากประเทศญี่ปุ่น รถรุ่น Pajero Sport ใช้ชิ้นส่วนในประเทศกว่า 76 % อีก 24 % เป็นชิ้นส่วนนำเข้าจากประเทศญี่ปุ่น รถรุ่น Mirage/Attarge ใช้ชิ้นส่วนในประเทศมากถึง 95 % ในการผลิต มีแค่ 5 % ที่เป็นชิ้นส่วนนำเข้าจากญี่ปุ่น ส่วนรถรุ่น Outlander PHEV ใช้ชิ้นส่วนในประเทศแค่ 42 % และใช้ชิ้นส่วนจากต่างประเทศมากถึง 58 % เป็นต้น

สัดส่วนของกำลังการผลิตทั้งหมด ที่ถูกส่งไปยัง 120 ประเทศทั่วโลกนั้น มีรายละเอียดที่น่าสนใจดังนี้ ส่งออกไปประเทศญี่ปุ่น 1 %, ยุโรป 12 %, เอเชีย/อาเซียน 24 %, อเมริกาเหนือ 16 %, ออสเตรเลีย/นิวซีแลนด์ 12%, ละตินอเมริกาและโอเชียเนีย 15 % และตะวันออกกลาง/อัฟริกา 20 %

และล่าสุด บริษัท มิตซูบิชิ มอเตอร์ส (ประเทศไทย) จำกัด เดินหน้าเต็มศักยภาพในฐานะผู้นำด้านการผลิตและส่งออกรถยนต์ของประเทศไทย ทุ่มงบลงทุนระลอกใหม่ เปิดสายการผลิตครั้งใหญ่เพื่อสรรค์สร้าง All-New Mitsubishi Triton เพื่อรองรับการส่งออก และส่งจำหน่ายทั่วโลก ด้วยกำลังการผลิตสูงสุดราว 200,000 คัน/ปี

และล่าสุด บริษัท มิตซูบิชิ มอเตอร์ส (ประเทศไทย) จำกัด เดินหน้าเต็มศักยภาพในฐานะผู้นำด้านการผลิตและส่งออกรถยนต์ของประเทศไทย ทุ่มงบลงทุนระลอกใหม่ เปิดสายการผลิตครั้งใหญ่เพื่อสรรค์สร้าง All-New Mitsubishi Triton เพื่อรองรับการส่งออก และส่งจำหน่ายทั่วโลก ด้วยกำลังการผลิตสูงสุดราว 200,000 คัน/ปี

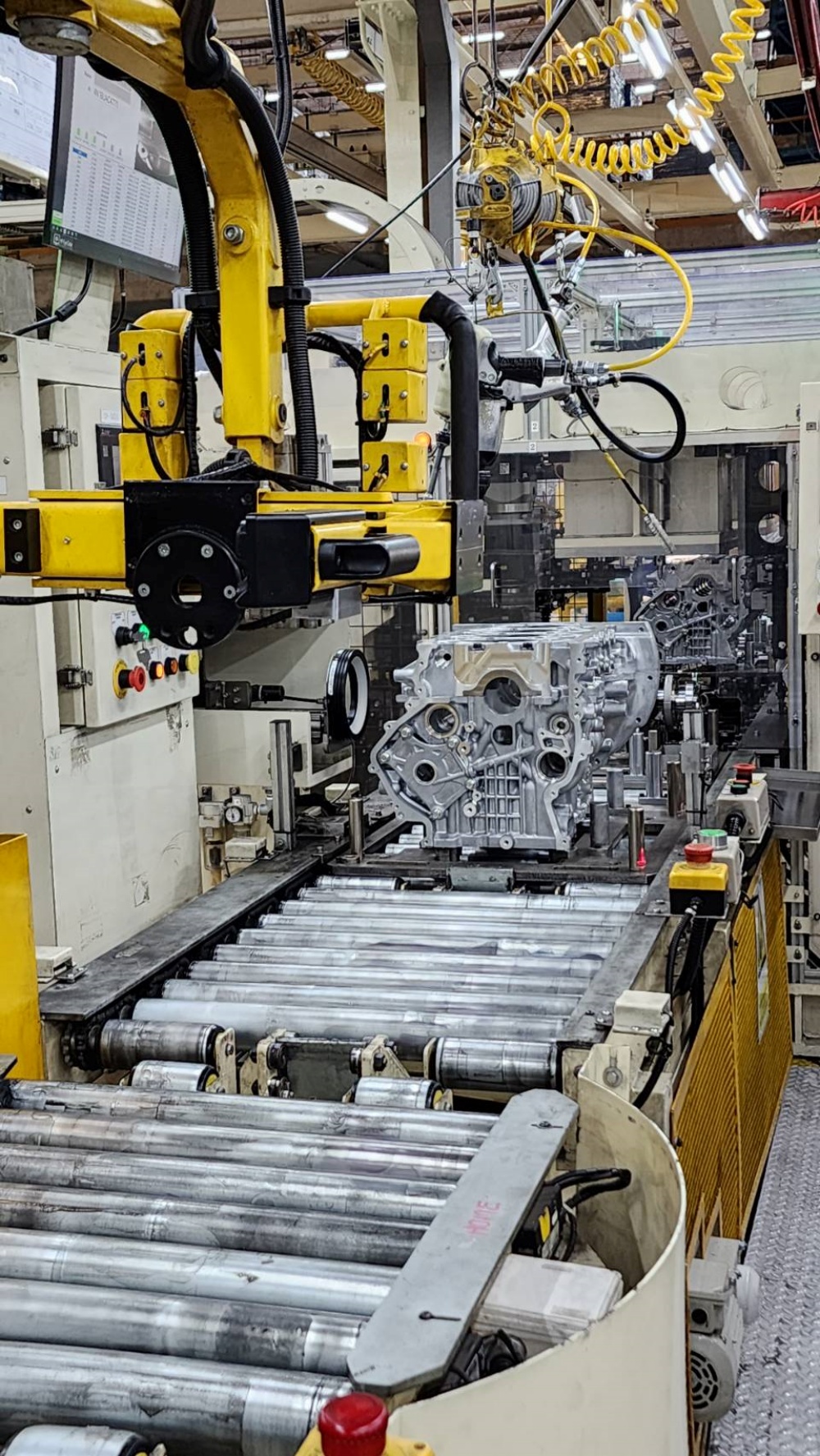

การลงทุนครั้งนี้ มีการนำเสนอจุดเด่นสำคัญ คือ กระบวนการผลิตระบบอัตโนมัติ ซึ่งใช้หุ่นยนต์รุ่นใหม่มาตรฐานเทียบเท่าโรงงานของมิตซูบิชิ มอเตอร์ส ในประเทศญี่ปุ่น เพื่อช่วยขับเคลื่อนความก้าวหน้าด้านเทคโนโลยี ควบคู่กับการเพิ่มประสิทธิภาพในการผลิตที่ดียิ่งขึ้น สะท้อนเจตนารมณ์ของบริษัทฯ ที่มุ่งมั่นส่งเสริมให้ประเทศไทยเป็นหัวใจแห่งยุทธศาสตร์การเติบโต

การลงทุนครั้งนี้ มีการนำเสนอจุดเด่นสำคัญ คือ กระบวนการผลิตระบบอัตโนมัติ ซึ่งใช้หุ่นยนต์รุ่นใหม่มาตรฐานเทียบเท่าโรงงานของมิตซูบิชิ มอเตอร์ส ในประเทศญี่ปุ่น เพื่อช่วยขับเคลื่อนความก้าวหน้าด้านเทคโนโลยี ควบคู่กับการเพิ่มประสิทธิภาพในการผลิตที่ดียิ่งขึ้น สะท้อนเจตนารมณ์ของบริษัทฯ ที่มุ่งมั่นส่งเสริมให้ประเทศไทยเป็นหัวใจแห่งยุทธศาสตร์การเติบโต

การปรากฎตัวของ All-New Mitsubishi triton นับเป็นยนตรกรรมที่เปี่ยมด้วยความประณีตในทุกระดับ โดยใช้เทคโนโลยีดิจิทอลและหุ่นยนต์อัจฉริยะเติมเต็มความใส่ใจด้านการควบคุมคุณภาพทุกขั้นตอน ด้วยความละเอียดแม่นยำขั้นสูงสุดที่ฝีมือมนุษย์เข้าไม่ถึง ตั้งแต่ในขั้นการผลิตเครื่องยนต์ใหม่ 2.4 ลิตร ไฮเปอร์ เพาเวอร์ ไปจนถึงการพ่นสี และเชื่อมประกอบตัวถังรถยนต์ โดยมีสัดส่วนกระบวนการอัตโนมัติถึง 95 % จากการใช้หุ่นยนต์อัจฉริยะมากกว่า 250 ตัว ทำหน้าที่ในจุดที่มีความเสี่ยง หรือต้องการความประณีตแม่นยำสูงในระดับที่มากกว่าสายตาของมนุษย์จะมองเห็นได้

การปรากฎตัวของ All-New Mitsubishi triton นับเป็นยนตรกรรมที่เปี่ยมด้วยความประณีตในทุกระดับ โดยใช้เทคโนโลยีดิจิทอลและหุ่นยนต์อัจฉริยะเติมเต็มความใส่ใจด้านการควบคุมคุณภาพทุกขั้นตอน ด้วยความละเอียดแม่นยำขั้นสูงสุดที่ฝีมือมนุษย์เข้าไม่ถึง ตั้งแต่ในขั้นการผลิตเครื่องยนต์ใหม่ 2.4 ลิตร ไฮเปอร์ เพาเวอร์ ไปจนถึงการพ่นสี และเชื่อมประกอบตัวถังรถยนต์ โดยมีสัดส่วนกระบวนการอัตโนมัติถึง 95 % จากการใช้หุ่นยนต์อัจฉริยะมากกว่า 250 ตัว ทำหน้าที่ในจุดที่มีความเสี่ยง หรือต้องการความประณีตแม่นยำสูงในระดับที่มากกว่าสายตาของมนุษย์จะมองเห็นได้

รวมถึงในตำแหน่งอื่นๆ เช่น หุ่นยนต์ขนาดใหญ่ที่ยกวัตถุน้ำหนักได้มากถึง 900 กก., หุ่นยนต์เคลื่อนย้ายชิ้นงาน แขนกลความยืดหยุ่นสูงที่สามารถหยิบจับชิ้นงานได้อย่างคล่องแคล่ว และรวดเร็ว, หุ่นยนต์พร้อมระบบตรวจสอบหัวเชื่อมอัตโนมัติ, กล้องตรวจคุณภาพแนวซีลตะเข็บแบบอัตโนมัติ, อุปกรณ์ขันยึดแบบไฟฟ้าที่มีความแม่นยำสูง, ระบบบันทึกข้อมูลการตรวจสอบแบบอีเลคทรอนิกส์ และระบบ Camera Scanning QC ทำหน้าที่ตรวจวัดคุณภาพโดยละเอียดทุกจุด เป็นต้น

รวมถึงในตำแหน่งอื่นๆ เช่น หุ่นยนต์ขนาดใหญ่ที่ยกวัตถุน้ำหนักได้มากถึง 900 กก., หุ่นยนต์เคลื่อนย้ายชิ้นงาน แขนกลความยืดหยุ่นสูงที่สามารถหยิบจับชิ้นงานได้อย่างคล่องแคล่ว และรวดเร็ว, หุ่นยนต์พร้อมระบบตรวจสอบหัวเชื่อมอัตโนมัติ, กล้องตรวจคุณภาพแนวซีลตะเข็บแบบอัตโนมัติ, อุปกรณ์ขันยึดแบบไฟฟ้าที่มีความแม่นยำสูง, ระบบบันทึกข้อมูลการตรวจสอบแบบอีเลคทรอนิกส์ และระบบ Camera Scanning QC ทำหน้าที่ตรวจวัดคุณภาพโดยละเอียดทุกจุด เป็นต้น

เทคโนโลยีอัตโนมัติรุ่นใหม่ ที่ใช้ในสายการผลิตใหม่ของ All-New Mitsubishi triton นอกจากจะยกระดับการทำงาน เพิ่มความปลอดภัยให้กับพนักงานแล้ว ยังสร้างมาตรฐานใหม่ในการควบคุมคุณภาพ ทั้งยังเสริมประสิทธิภาพการลดก๊าซคาร์บอนไดออกไซด์ ช่วยลดสภาวะโลกร้อน ห่วงใยและใส่ใจกับสิ่งแวดล้อม ตลอดจนสร้างความเชื่อมั่นในคุณภาพให้กับเจ้าของรถมิตซูบิชิ ทุกคันได้อุ่นใจ และมั่นใจได้เต็มร้อยกับมาตรฐานการตรวจสอบคุณภาพการผลิตระดับสากล

ไฮไลต์เด็ดสำหรับการเยี่ยมชมศูนย์การผลิตรถยนต์มิตซูบิชิ ครั้งนี้ คือ การที่เราได้เห็นความพร้อมด้านต่างๆ ของขั้นตอนการผลิตจากต้นน้ำสู่ปลายน้ำ มิตซูบิชิสามารถผลิตรถยนต์ได้ 34 คัน/ชม. ส่วนกำลังการผลิตเครื่องยนต์อยู่ที่ 48 เครื่อง/ชม. และเร็วๆ นี้เตรียมพร้อมที่จะขยายกำลังการผลิตเครื่องยนต์เป็น 63 เครื่อง/ชม. จะทำให้มีกำลังการผลิตเครืองยนต์ประมาณ 400,000 เครื่อง/ปี มากพอสำหรับตลาดในประเทศและส่งออกไปต่างประเทศ เพื่อรองรับความต้องการของผู้บริโภคทั่วโลก

เทคโนโลยีอัตโนมัติรุ่นใหม่ ที่ใช้ในสายการผลิตใหม่ของ All-New Mitsubishi triton นอกจากจะยกระดับการทำงาน เพิ่มความปลอดภัยให้กับพนักงานแล้ว ยังสร้างมาตรฐานใหม่ในการควบคุมคุณภาพ ทั้งยังเสริมประสิทธิภาพการลดก๊าซคาร์บอนไดออกไซด์ ช่วยลดสภาวะโลกร้อน ห่วงใยและใส่ใจกับสิ่งแวดล้อม ตลอดจนสร้างความเชื่อมั่นในคุณภาพให้กับเจ้าของรถมิตซูบิชิ ทุกคันได้อุ่นใจ และมั่นใจได้เต็มร้อยกับมาตรฐานการตรวจสอบคุณภาพการผลิตระดับสากล

ไฮไลต์เด็ดสำหรับการเยี่ยมชมศูนย์การผลิตรถยนต์มิตซูบิชิ ครั้งนี้ คือ การที่เราได้เห็นความพร้อมด้านต่างๆ ของขั้นตอนการผลิตจากต้นน้ำสู่ปลายน้ำ มิตซูบิชิสามารถผลิตรถยนต์ได้ 34 คัน/ชม. ส่วนกำลังการผลิตเครื่องยนต์อยู่ที่ 48 เครื่อง/ชม. และเร็วๆ นี้เตรียมพร้อมที่จะขยายกำลังการผลิตเครื่องยนต์เป็น 63 เครื่อง/ชม. จะทำให้มีกำลังการผลิตเครืองยนต์ประมาณ 400,000 เครื่อง/ปี มากพอสำหรับตลาดในประเทศและส่งออกไปต่างประเทศ เพื่อรองรับความต้องการของผู้บริโภคทั่วโลก

สำหรับโรงงานผลิตเครื่องยนต์ มิตซูบิชิ มีพื้นที่ใช้สอยกว่า 64,400 ตรม. รองรับการผลิตเครื่องยนต์ดีเซลคอมมอนเรล ที่ถูกพัฒนาใหม่หมด รหัส 4N16 Hyper Power ความจุ 2.4 ลิตร กำลัง 150 แรงม้า (แรงบิด 330 นิวตันเมตรที่ 1,500-3,000 รตน.) และกำลัง 184 แรงม้า (แรงบิด 430 นิวตันเมตรที่ 2.2250-2,500 รตน.) และเครื่องยนต์ดีเซล คอมมอนเรล Hyper Power X2 ความจุ 2.4 ลิตร กำลัง 204 แรงม้า (แรงบิด 470 นิวตันเมตรที่ 1,500-2.750 รตน.) ซึ่งกำลังทดสอบและตรวจสอบขั้นตอนต่างๆ ในการผลิตที่เข้มงวด

สำหรับโรงงานผลิตเครื่องยนต์ มิตซูบิชิ มีพื้นที่ใช้สอยกว่า 64,400 ตรม. รองรับการผลิตเครื่องยนต์ดีเซลคอมมอนเรล ที่ถูกพัฒนาใหม่หมด รหัส 4N16 Hyper Power ความจุ 2.4 ลิตร กำลัง 150 แรงม้า (แรงบิด 330 นิวตันเมตรที่ 1,500-3,000 รตน.) และกำลัง 184 แรงม้า (แรงบิด 430 นิวตันเมตรที่ 2.2250-2,500 รตน.) และเครื่องยนต์ดีเซล คอมมอนเรล Hyper Power X2 ความจุ 2.4 ลิตร กำลัง 204 แรงม้า (แรงบิด 470 นิวตันเมตรที่ 1,500-2.750 รตน.) ซึ่งกำลังทดสอบและตรวจสอบขั้นตอนต่างๆ ในการผลิตที่เข้มงวด

เช่นเดียวกับ All-New Mitsubishi Triton GSR หรือ Athlete รถกระบะรุ่นทอพ ที่กำลังขมักเขม้นในทุกขั้นตอนการผลิต และเตรียมส่งไปทดสอบคุณภาพแบบเข้มข้นที่ประเทศญี่ปุ่น ปีหน้าผู้บริโภคชาวไทย จะได้พบกับรถรุ่นนี้อย่างแน่นอน และจะเป็นอีกหนึ่งทางเลือกสำหรับคนที่ต้องการครอบครองรถกระบะไฮ เพอร์ฟอร์มานศ์…

เช่นเดียวกับ All-New Mitsubishi Triton GSR หรือ Athlete รถกระบะรุ่นทอพ ที่กำลังขมักเขม้นในทุกขั้นตอนการผลิต และเตรียมส่งไปทดสอบคุณภาพแบบเข้มข้นที่ประเทศญี่ปุ่น ปีหน้าผู้บริโภคชาวไทย จะได้พบกับรถรุ่นนี้อย่างแน่นอน และจะเป็นอีกหนึ่งทางเลือกสำหรับคนที่ต้องการครอบครองรถกระบะไฮ เพอร์ฟอร์มานศ์…