รู้ลึกเรื่องรถ

“GIGA PRESS” ตัวเปลี่ยนเกมวงการยานยนต์

นับตั้งแต่ ค่าย TESLA (เทสลา) ก้าวเข้าสู่อาณาจักรความไฮเทค โดย ELON MUSK (อีลอน มัสก์) ซีอีโอ “พ่อมดวิทยาศาสตร์” แห่งศตวรรษที่ 21 ทำให้เราเห็นว่า รถไฟฟ้าของเขาสร้างกระแสแห่งการเปลี่ยนแปลงถาโถมเข้าสู่โลกรถยนต์อย่างหนักหน่วงไม่หยุดหย่อน ไม่ว่าจะเป็นรถไฟฟ้าสมรรถนะสูงหลายต่อหลายรุ่น ที่มีสมรรถนะด้านความเร็วระดับทำให้ไฮเพอร์คาร์น้ำตาตกใน หรือจะเป็นระบบขับเคลื่อนอัตโนมัติ ที่แม้จะยังไม่สมบูรณ์แบบ 100 % แต่ก็ทำงานได้อย่างน่าทึ่ง จนเจ้าของรถบางรายกล้าที่จะงีบหลับขณะรถวิ่งทางไกลเลยทีเดียว และส่งผลให้ TESLA ได้รับความนิยมอย่างต่อเนื่องจนมียอดขายใหญ่โตขึ้นทุกวัน จนในปัจจุบันนี้มีโรงงานผลิตขนาดยักษ์ที่เรียกกันว่า GIGAFACTORY (กิกกะแฟคทอรี) อยู่ใน 3 ทวีปทั่วโลก โดยในประเทศสหรัฐอเมริกามี 3 แห่ง ตั้งอยู่ที่ เนวาดา, นิวยอร์ค และเทกซัส ส่วนในยุโรปนั้นอยู่ที่ กรุงเบร์ลิน ประเทศเยอรมนี ส่วนในเอเชียอยู่ที่ เซี่ยงไฮ้ ประเทศจีน นอกจากนั้น ยังมีโรงงานที่มีขนาดเล็กลงไปอีก 2 แห่ง ที่แคลิฟอร์เนีย และประเทศเนเธอร์แลนด์ อีกด้วยส่วนหนึ่งที่ผลักดันให้รถไฟฟ้า TESLA ปัจจุบันก้าวล้ำไปได้ไกลกว่าบแรนด์รถยนต์อื่นๆ ที่เกิดมาก่อนหน้านั้น เห็นจะเป็นเพราะองค์กรต่างๆ ที่อยู่ภายใต้การนำของ ELON MUSK ต่างเป็นองค์กรที่เป็นผู้นำทางความคิดทางวิศวกรรมที่ฉีกกรอบทั้งสิ้น อาทิ SPACE X (สเปศ เอกซ์) ผู้นำด้านการขนส่งทางอวกาศของเอกชน โดยจรวดเชื้อเพลิงเหลว ที่เด่นด้วยนวัตกรรมที่สามารถนำจรวดที่ใช้ยิงขึ้นไปแล้วกลับมาใช้ใหม่ได้ อาทิ FALCON ROCKET (จรวดฟัลคอน) และ STARSHIP ROCKET (จรวดสตาร์ชิพ) ซึ่ง ELON MUSK ใช้เหล่าหัวกะทิจากหลากหลายแวดวงที่อยู่ภายใต้การกำกับของเขา มาร่วมสร้างผลิตภัณฑ์ที่ฉีกกรอบความคิดออกไป

แต่ถึงจะมีนวัตกรรม และมีสมรรถนะดีเลิศ แต่รถไฟฟ้า TESLA ก็ประสบปัญหาเรื่องการผลิตไม่น้อย เพราะหลายคนติงว่า ตัวรถนั้นมีปัญหาเรื่องการควบคุมคุณภาพการผลิต ด้วยการที่มีการใช้เทคนิคการประกอบซับซ้อนเกินไป สิ่งที่ปรากฏให้เห็น คือ รอยต่อที่ปรากฏบนตัวรถนั้นไม่ค่อยจะคงที่นัก

และเมื่อเราไปดูสายการผลิตของโรงงาน GIGAFACTORY แล้วจะพบว่าเป็นโรงงานที่ใช้หุ่นยนต์นับพันตัว ทำหน้าที่ในการ “เชื่อม” (WELDING) การ “ตอกหมุด” (RIVETING) ใช้ “กาวประสาน” (ADHESIVE BONDING) และแต่ละกระบวนการมักเป็นวัสดุต่างชนิดกัน ซึ่งในการประกอบจึงมีโอกาสที่จะเกิดความคลาดเคลื่อนของชิ้นงานค่อนข้างมาก

ด้วยเหตุนี้จึงเป็นที่มาของการค้นหาวิธีการแก้ไขปัญหา และจะต้องสร้างความแตกต่างอย่างก้าวกระโดด ตามสไตล์ของการบริหารงานแบบ ELON MUSK ที่มีบัญชาลงมาว่า ทีมงานของ TESLA ต้องหาวิธีที่จะทำให้การประกอบรถเป็นไปอย่างแม่นยำมากขึ้น ผลิตได้เร็วกว่าเดิม และมีต้นทุนลดลง นอกจากนี้ ยังต้องมีน้ำหนักลดลงอีกด้วย

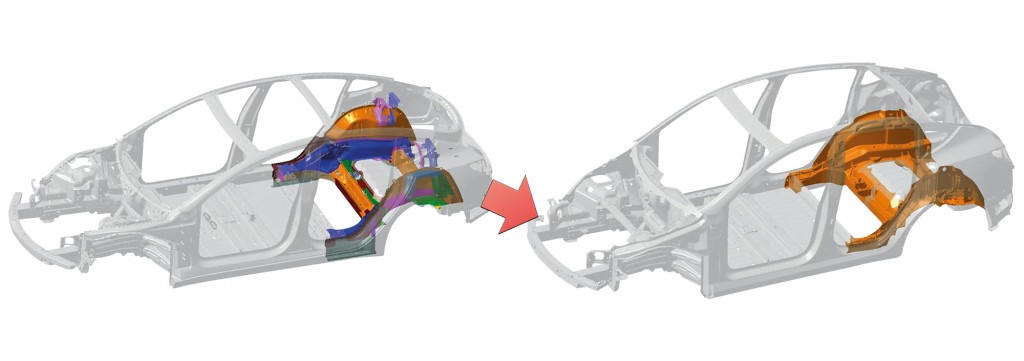

แน่นอนว่าถ้ายังจะผลิตด้วยวิธีการแบบเดิม มันไม่มีทางจะไปถึงจุดที่สร้างการเปลี่ยนแปลงระดับพลิกเกมได้ และนี่เป็นที่มาของการเปลี่ยนแปลง จากเดิมที่การประกอบรถแบบ UNIBODY (ยูนิบอดี) โดยใช้การเชื่อม ยิงหมุด และทากาว แผ่นโลหะเพื่อใช้เป็นจุดยึดสำหรับระบบช่วงล่าง และมอเตอร์ไฟฟ้า ไปสู่ยุคสมัยของโครงสร้างแบบอลูมินัมปั๊มขึ้นรูปขนาดใหญ่ชิ้นเดียว จากเครื่องจักรยักษ์ GIGA PRESS (กิกกะ พเรสส์) โดยใช้กับ TESLA MODEL Y (เทสลา โมเดล วาย) นั่นเอง

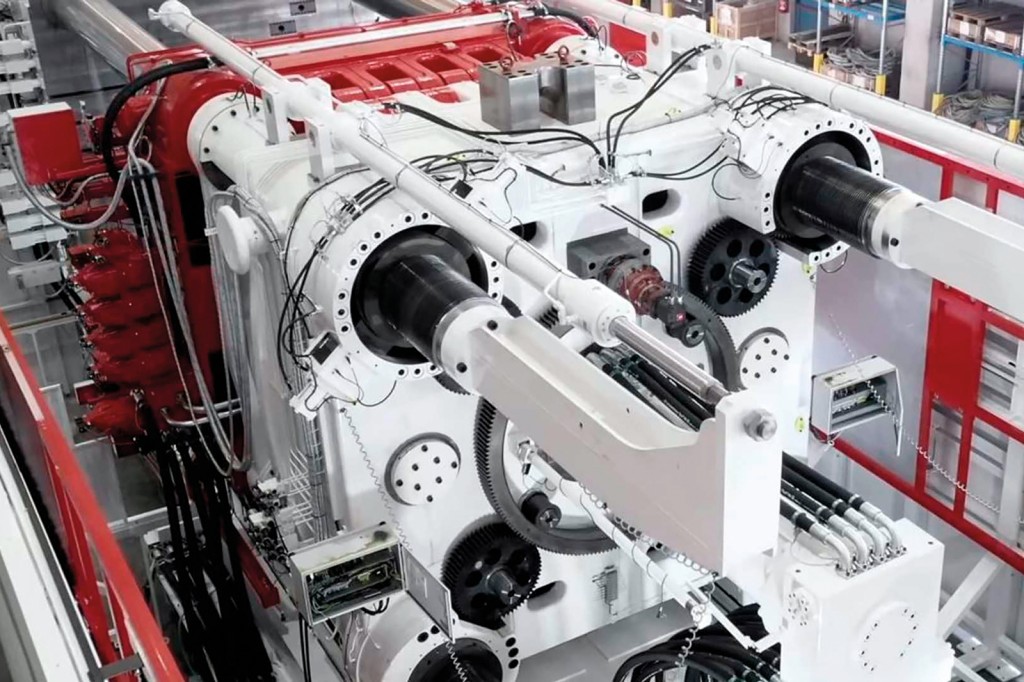

“GIGA PRESS” เป็นชื่อเรียกเครื่องจักรขนาดยักษ์ของบริษัท IDRA (อิดรา) รุ่น OL 6100 CS จากประเทศอิตาลี ที่ใช้ในการขึ้นรูปชิ้นงานจากอลูมินัมเหลว โดยการอัดด้วยความดันสูง หรือที่เรารู้จักกันในชื่อของ กระบวนการ DIE CASTING โดยเครื่อง GIGA PRESS ถือเป็นเครื่องจักรสำหรับงานอลูมินัม DIE CASTING ที่ใหญ่ที่สุดในโลก มีแรงประกบแม่พิมพ์สูงถึง 6,100 ตัน และน้ำหนักของเครื่องจักรแต่ละตัวหนักได้มากถึง 430 ตัน โดยโรงงาน GIGAFACTORY เป็นลูกค้ารายแรกของโลกที่ใช้เครื่องจักรนี้ โดยปัจจุบันโรงงานที่เซี่ยงไฮ้ มีเครื่อง GIGA PRESS ติดตั้งอยู่ 3 ตัว และอีก 2 ตัว ที่โรงงานในแคลิฟอร์เนีย ส่วนที่เบร์ลิน และเทกซัส กำลังเตรียมความพร้อมของฐานราก เพื่อติดตั้งเครื่องจักรยักษ์นี้โรงงานละเครื่อง

แต่ถึงจะมีนวัตกรรม และมีสมรรถนะดีเลิศ แต่รถไฟฟ้า TESLA ก็ประสบปัญหาเรื่องการผลิตไม่น้อย เพราะหลายคนติงว่า ตัวรถนั้นมีปัญหาเรื่องการควบคุมคุณภาพการผลิต ด้วยการที่มีการใช้เทคนิคการประกอบซับซ้อนเกินไป สิ่งที่ปรากฏให้เห็น คือ รอยต่อที่ปรากฏบนตัวรถนั้นไม่ค่อยจะคงที่นัก

และเมื่อเราไปดูสายการผลิตของโรงงาน GIGAFACTORY แล้วจะพบว่าเป็นโรงงานที่ใช้หุ่นยนต์นับพันตัว ทำหน้าที่ในการ “เชื่อม” (WELDING) การ “ตอกหมุด” (RIVETING) ใช้ “กาวประสาน” (ADHESIVE BONDING) และแต่ละกระบวนการมักเป็นวัสดุต่างชนิดกัน ซึ่งในการประกอบจึงมีโอกาสที่จะเกิดความคลาดเคลื่อนของชิ้นงานค่อนข้างมาก

ด้วยเหตุนี้จึงเป็นที่มาของการค้นหาวิธีการแก้ไขปัญหา และจะต้องสร้างความแตกต่างอย่างก้าวกระโดด ตามสไตล์ของการบริหารงานแบบ ELON MUSK ที่มีบัญชาลงมาว่า ทีมงานของ TESLA ต้องหาวิธีที่จะทำให้การประกอบรถเป็นไปอย่างแม่นยำมากขึ้น ผลิตได้เร็วกว่าเดิม และมีต้นทุนลดลง นอกจากนี้ ยังต้องมีน้ำหนักลดลงอีกด้วย

แน่นอนว่าถ้ายังจะผลิตด้วยวิธีการแบบเดิม มันไม่มีทางจะไปถึงจุดที่สร้างการเปลี่ยนแปลงระดับพลิกเกมได้ และนี่เป็นที่มาของการเปลี่ยนแปลง จากเดิมที่การประกอบรถแบบ UNIBODY (ยูนิบอดี) โดยใช้การเชื่อม ยิงหมุด และทากาว แผ่นโลหะเพื่อใช้เป็นจุดยึดสำหรับระบบช่วงล่าง และมอเตอร์ไฟฟ้า ไปสู่ยุคสมัยของโครงสร้างแบบอลูมินัมปั๊มขึ้นรูปขนาดใหญ่ชิ้นเดียว จากเครื่องจักรยักษ์ GIGA PRESS (กิกกะ พเรสส์) โดยใช้กับ TESLA MODEL Y (เทสลา โมเดล วาย) นั่นเอง

“GIGA PRESS” เป็นชื่อเรียกเครื่องจักรขนาดยักษ์ของบริษัท IDRA (อิดรา) รุ่น OL 6100 CS จากประเทศอิตาลี ที่ใช้ในการขึ้นรูปชิ้นงานจากอลูมินัมเหลว โดยการอัดด้วยความดันสูง หรือที่เรารู้จักกันในชื่อของ กระบวนการ DIE CASTING โดยเครื่อง GIGA PRESS ถือเป็นเครื่องจักรสำหรับงานอลูมินัม DIE CASTING ที่ใหญ่ที่สุดในโลก มีแรงประกบแม่พิมพ์สูงถึง 6,100 ตัน และน้ำหนักของเครื่องจักรแต่ละตัวหนักได้มากถึง 430 ตัน โดยโรงงาน GIGAFACTORY เป็นลูกค้ารายแรกของโลกที่ใช้เครื่องจักรนี้ โดยปัจจุบันโรงงานที่เซี่ยงไฮ้ มีเครื่อง GIGA PRESS ติดตั้งอยู่ 3 ตัว และอีก 2 ตัว ที่โรงงานในแคลิฟอร์เนีย ส่วนที่เบร์ลิน และเทกซัส กำลังเตรียมความพร้อมของฐานราก เพื่อติดตั้งเครื่องจักรยักษ์นี้โรงงานละเครื่อง

GIGA PRESS ถูกเรียกว่าเป็นเครื่องจักรยักษ์ เพราะมัน คือ เครื่องจักรที่จะผลิต TESLA MODEL Y ด้วยวิธีการเดียวที่เราใช้กับผลิตรถของเล่นโลหะเลยก็ว่าได้ เครื่องจักรนี้มีขนาดยาว 19.5 ม. สูง 5.9 ม. และกว้าง 5.3 ม. โดยปัจจุบันผู้ที่สามารถผลิตเครื่องจักรขนาดยักษ์นี้ได้ มีอยู่ด้วยกัน 2 ราย คือ IDRA OL 6100 CS จากอิตาลี ดังที่กล่าวไปแล้ว และเครื่อง IMPRESS-PLUS (อิมพเรสส์-พลัส) DCC6000 ซึ่งทั้ง 2 ยี่ห้อ ต่างก็มีบริษัทแม่เดียวกัน คือ LK MACHINERY (แอลเค แมชีนเนอรี) จากประเทศจีน

หลักการทำงานของเครื่อง GIGA PRESS คือ การอัดขึ้นรูปอลูมินัมอัลลอยหลอมเหลวด้วยแรงดันสูง (HIGH PRESSURE DIE CASTING) เข้าไปในแม่พิมพ์เหล็ก เพื่อให้ได้รูปทรงตามต้องการ โดยอลูมินัมอัลลอยที่ใช้ คือ เกรด AA386 ซึ่งเป็นอัลลอยที่คิดค้นขึ้นโดยนักโลหะวิทยาของ TESLA ร่วมกับทีมงานของ SPACE X เป็นอัลลอยที่มีส่วนผสมของอลูมินัม 89.5 % และซิลิคอน 8.5 % ส่วนที่เหลือ คือ ธาตุอื่นๆ มากมายหลายชนิด ตามตารางของ SANDY MUNRO (แซนดี มันโร) ผู้เชี่ยวชาญด้านวิศวกรรมยานยนต์ วิเคราะห์ไว้ โดยอลูมินัมอัลลอย เกรด AA386 นี้จะมีคุณสมบัติด้านการไหลที่เหมาะสมกับงานหล่อโลหะขนาดใหญ่ และสามารถทำการเชื่อมซ่อมได้หากเกิดรอยร้าวนั่นเอง

GIGA PRESS ถูกเรียกว่าเป็นเครื่องจักรยักษ์ เพราะมัน คือ เครื่องจักรที่จะผลิต TESLA MODEL Y ด้วยวิธีการเดียวที่เราใช้กับผลิตรถของเล่นโลหะเลยก็ว่าได้ เครื่องจักรนี้มีขนาดยาว 19.5 ม. สูง 5.9 ม. และกว้าง 5.3 ม. โดยปัจจุบันผู้ที่สามารถผลิตเครื่องจักรขนาดยักษ์นี้ได้ มีอยู่ด้วยกัน 2 ราย คือ IDRA OL 6100 CS จากอิตาลี ดังที่กล่าวไปแล้ว และเครื่อง IMPRESS-PLUS (อิมพเรสส์-พลัส) DCC6000 ซึ่งทั้ง 2 ยี่ห้อ ต่างก็มีบริษัทแม่เดียวกัน คือ LK MACHINERY (แอลเค แมชีนเนอรี) จากประเทศจีน

หลักการทำงานของเครื่อง GIGA PRESS คือ การอัดขึ้นรูปอลูมินัมอัลลอยหลอมเหลวด้วยแรงดันสูง (HIGH PRESSURE DIE CASTING) เข้าไปในแม่พิมพ์เหล็ก เพื่อให้ได้รูปทรงตามต้องการ โดยอลูมินัมอัลลอยที่ใช้ คือ เกรด AA386 ซึ่งเป็นอัลลอยที่คิดค้นขึ้นโดยนักโลหะวิทยาของ TESLA ร่วมกับทีมงานของ SPACE X เป็นอัลลอยที่มีส่วนผสมของอลูมินัม 89.5 % และซิลิคอน 8.5 % ส่วนที่เหลือ คือ ธาตุอื่นๆ มากมายหลายชนิด ตามตารางของ SANDY MUNRO (แซนดี มันโร) ผู้เชี่ยวชาญด้านวิศวกรรมยานยนต์ วิเคราะห์ไว้ โดยอลูมินัมอัลลอย เกรด AA386 นี้จะมีคุณสมบัติด้านการไหลที่เหมาะสมกับงานหล่อโลหะขนาดใหญ่ และสามารถทำการเชื่อมซ่อมได้หากเกิดรอยร้าวนั่นเอง

ปริมาณของอลูมินัมอัลลอย จะถูกนำไปให้ความร้อนจนถึงอุณหภูมิ 850 องศาเซลเซียส จนหลอมละลาย และนำไปพักไว้ที่ในเตาอุ่นที่มีอุณหภูมิ 750-850 องศาเซลเซียส ในเตาไฟฟ้าที่มีกำลังมากถึง 400 กิโลวัตต์ ภายใต้บรรยากาศที่เต็มไปด้วยไนโตรเจน เพื่อป้องกันการเกิดปฏิกิริยาเคมีที่เกิดจากการรวมตัวกันของออกซิเจนกับสารอื่น

โดยก่อนที่จะทำการฉีดอลูมินัมอัลลอยเหลวเข้าไปในแม่พิมพ์ แม่พิมพ์จะได้รับการพ่นเคลือบด้วยสารหล่อลื่นที่มาจากน้ำมันถั่วเหลือง เพื่อกันชิ้นงานติดกับแม่พิมพ์ ก่อนประกบแม่พิมพ์เข้าด้วยกัน พร้อมทำการดูดอากาศออกจากแม่พิมพ์ให้เกิดสุญญากาศ และเริ่มกระบวนการฉีดน้ำอลูมินัมอัลลอยเหลว ที่มีการตวงให้มีน้ำหนักพอดีกับปริมาตรชิ้นงานที่ต้องการ และอัดเข้าไปในแม่พิมพ์จนเต็มด้วยความเร็วระดับ 10 ม./วินาที

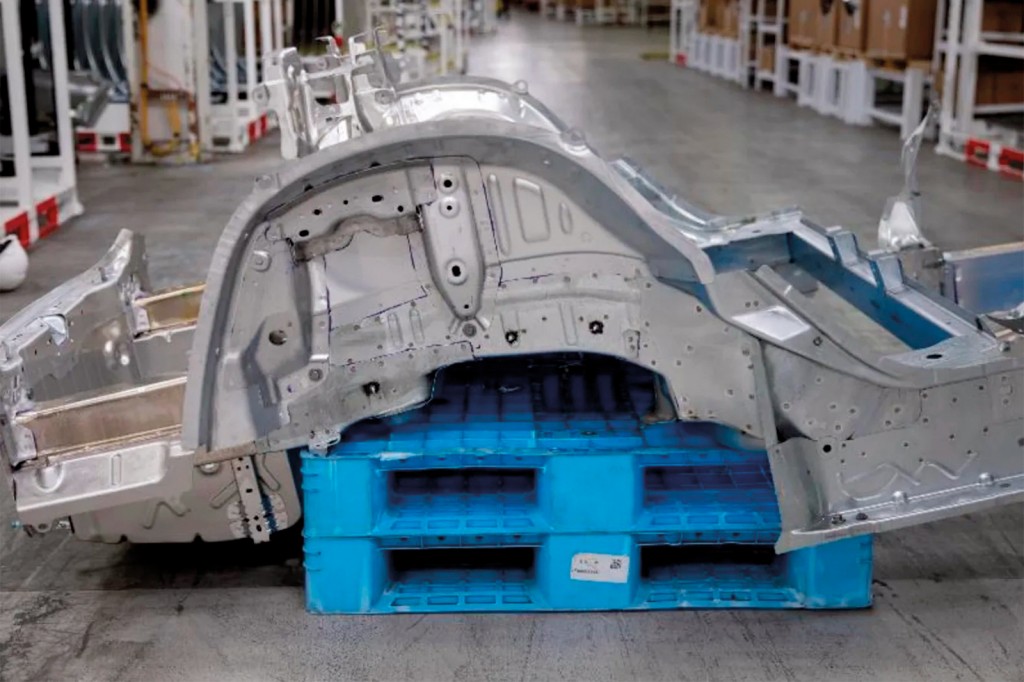

จากนั้นก็รอจนกระทั่งอุณหภูมิของชิ้นงานลดลงจากราว 750 องศาเซลเซียส จนเหลือเพียง 400 องศาเซลเซียส ซึ่งใช้เวลาเพียง 80-90 วินาทีเท่านั้น จึงทำการเปิดแม่พิมพ์ แล้วแขนกลก็จะทำการหยิบชิ้นงานออกมาจากแม่พิมพ์ และนำไปลดอุณหภูมิอย่างรวดเร็วในอ่างของเหลว เพื่อให้ลดอุณหภูมิเหลือราว 50 องศาเซลเซียส ก่อนจะนำไปตัดแต่งขอบชิ้นงานให้มีความเรียบร้อย และนำชิ้นงานไปทำการเอกซ์เรย์ตรวจสอบภายในที่อาจเกิดฟองอากาศในขั้นตอนการผลิต และเมื่อผ่านตรงจุดนี้ไป ก็จะถูกนำไปทำการตรวจวัดมิติควบคุมต่างๆ และทำการขัดแต่งอีกครั้ง เพื่อให้พร้อมกับการนำไปใช้ในขั้นตอนต่อไป

ปริมาณของอลูมินัมอัลลอย จะถูกนำไปให้ความร้อนจนถึงอุณหภูมิ 850 องศาเซลเซียส จนหลอมละลาย และนำไปพักไว้ที่ในเตาอุ่นที่มีอุณหภูมิ 750-850 องศาเซลเซียส ในเตาไฟฟ้าที่มีกำลังมากถึง 400 กิโลวัตต์ ภายใต้บรรยากาศที่เต็มไปด้วยไนโตรเจน เพื่อป้องกันการเกิดปฏิกิริยาเคมีที่เกิดจากการรวมตัวกันของออกซิเจนกับสารอื่น

โดยก่อนที่จะทำการฉีดอลูมินัมอัลลอยเหลวเข้าไปในแม่พิมพ์ แม่พิมพ์จะได้รับการพ่นเคลือบด้วยสารหล่อลื่นที่มาจากน้ำมันถั่วเหลือง เพื่อกันชิ้นงานติดกับแม่พิมพ์ ก่อนประกบแม่พิมพ์เข้าด้วยกัน พร้อมทำการดูดอากาศออกจากแม่พิมพ์ให้เกิดสุญญากาศ และเริ่มกระบวนการฉีดน้ำอลูมินัมอัลลอยเหลว ที่มีการตวงให้มีน้ำหนักพอดีกับปริมาตรชิ้นงานที่ต้องการ และอัดเข้าไปในแม่พิมพ์จนเต็มด้วยความเร็วระดับ 10 ม./วินาที

จากนั้นก็รอจนกระทั่งอุณหภูมิของชิ้นงานลดลงจากราว 750 องศาเซลเซียส จนเหลือเพียง 400 องศาเซลเซียส ซึ่งใช้เวลาเพียง 80-90 วินาทีเท่านั้น จึงทำการเปิดแม่พิมพ์ แล้วแขนกลก็จะทำการหยิบชิ้นงานออกมาจากแม่พิมพ์ และนำไปลดอุณหภูมิอย่างรวดเร็วในอ่างของเหลว เพื่อให้ลดอุณหภูมิเหลือราว 50 องศาเซลเซียส ก่อนจะนำไปตัดแต่งขอบชิ้นงานให้มีความเรียบร้อย และนำชิ้นงานไปทำการเอกซ์เรย์ตรวจสอบภายในที่อาจเกิดฟองอากาศในขั้นตอนการผลิต และเมื่อผ่านตรงจุดนี้ไป ก็จะถูกนำไปทำการตรวจวัดมิติควบคุมต่างๆ และทำการขัดแต่งอีกครั้ง เพื่อให้พร้อมกับการนำไปใช้ในขั้นตอนต่อไป

ปัจจุบันชิ้นงานของ TESLA MODEL Y ที่ผลิตจากเครื่อง GIGA PRESS มีน้ำหนักต่อชิ้นราว 80 กิโลกรัม โดยชิ้นส่วนขนาดใหญ่ที่ผลิตจากเครื่องจักรยักษ์แบบนี้ 1 เครื่องจะสามารถผลิตชิ้นงานได้ราว 40-45 ชิ้น/ชั่วโมง หรือราว 1,000 ชิ้น/วัน และด้วยอัตราการผลิตที่รวดเร็วนี้ ELON MUSK จึงกล่าวว่า เมื่อเทียบกับการผลิต TESLA MODEL 3 ที่ใช้กระบวนประกอบแบบทั่วไป ที่จะต้องใช้หุ่นยนต์ราว 1 พันตัว ตลอดสายการผลิต แต่ด้วยการนำ GIGA PRESS มาใช้ เขาสามารถลดแขนกลหุ่นยนต์ออกไปได้ราว 300 ตัว สำหรับงานประกอบชิ้นส่วนด้านหน้า (FRONT UNDERBODY) และอีก 300 ตัว สำหรับชิ้นส่วนด้านหลัง (REAR UNDERBODY) นั่นเท่ากับว่า หุ่นยนต์จะหายไปจากสายการผลิตกว่า 600 ตัว เลยทีเดียว นอกจากนั้น ยังสามารถลดปัญหาสำหรับการเชื่อมชิ้นส่วนอีกกว่า 70 ชิ้น เท่ากับว่าหมดปัญหางานเชื่อม งานย้ำหมุด งานทากาว ของโลหะต่างชนิดลงไปได้มหาศาล และสุดท้ายก็จะสามารถลดขนาดของโรงงานลงได้อีกด้วยเช่นกัน

การผลิตขึ้นชิ้นส่วนจากโลหะชนิดเดียวกันเป็นชิ้นงานขนาดใหญ่ นอกจากจะง่ายต่อการผลิตแล้ว ยังตอบรับโดยตรงกับวิธีแห่งการรีไซเคิลเป็นอย่างมาก เพราะเป็นที่รู้กันดีว่าการจะรีไซเคิลนั้นจะต้องทำการแยก เหล็ก ทองแดง อลูมิเนียม ออกจากกันก่อนจะนำไปรีไซเคิล และการที่ทำให้ชิ้นส่วนของรถมีขนาดใหญ่เป็นชิ้นเดียวนั้น สร้างความสะดวกต่อการนำไปรีไซเคิลเป็นอย่างยิ่ง

ส่วนใครที่กังวลว่า ถ้าชิ้นส่วนที่สร้างขึ้นจากโลหะหล่อขนาดใหญ่นี้ หากเกิดอุบัติเหตุจะซ่อมแซมได้หรือไม่ ก็ต้องบอกว่าวิศวกรที่ทำการออกแบบรถได้คิดเผื่อไว้แล้ว ด้วยการออกแบบเผื่อให้ตัวโครงสร้างอยู่ลึกเข้ามาในตัวรถ และติดตั้งท่อนโลหะสำหรับการสลายแรงกระแทกเอาไว้ ทั้งในส่วนด้านหน้า และด้านท้าย เพื่อลดความเสียหายจากการปะทะที่ความเร็วต่ำ

อย่างไรก็ตาม หากเกิดการชนที่รุนแรง ก็แน่นอนว่ามันต้องเสียหายอย่างหลีกเลี่ยงไม่ได้ แต่ในเรื่องนี้มีคำตอบว่า จากระบบความปลอดภัยแบบแอคทีพที่ล้ำหน้าของ TESLA ทำให้รถทุกรุ่นนั้นมีสถิติการเกิดอุบัติเหตุรุนแรงต่ำกว่ารถทั่วไปมาก โดยในประเทศสหรัฐอเมริกา พวกเขามั่นใจถึงกับตั้งบริษัทประกันภัยสำหรับ TESLA โดยเฉพาะขึ้น เพื่อคิดเบี้ยประกันอัตราต่ำกว่าบริษัทประกันทั่วไป...เอากับเขาสิ !

นอกจาก TESLA MODEL Y คือ รุ่นความหวังจะเป็น “รถมวลชน” และคาดหวังจะจำหน่ายเป็นจำนวนมากแล้ว รถรุ่นต่อไปที่จะได้ใช้การผลิตจาก GIGA PRESS นี้คือ รถกระบะ TESLA CYBERTRUCK (เทสลา ไซเบอร์ทรัค) แต่ว่ากันว่าจะต้องพัฒนาเครื่องจักรใหม่ ให้มีแรงประกบแม่พิมพ์สูงขึ้นเป็น 8000 ตัน เพื่อรองรับชิ้นส่วนที่มีขนาดใหญ่กว่าเดิม

ดังนั้นจึงกว่าวได้ว่า TESLA ในอนาคต จะผลิตได้เร็วขึ้น ถูกลง เบาลง แต่แม่นยำขึ้น ด้วยเทคโนโลยีการผลิตแบบใหม่ ส่วนเรื่องที่ว่า ผู้ผลิตรายอื่นสนใจที่จะหันมาใช้เทคโนโลยีนี้หรือไม่นั้น คงจะต้องบอกว่า สำหรับผู้ผลิตที่มีรากฐาน หรือ “องคาพยพ” ต่างๆ และวางรากฐานเครือข่ายเครื่องจักรมาช้านาน การขยับเขยื้อนมายังเทคโนโลยีใหม่นี้ น่าจะทำได้ยาก แต่ที่น่าจับตาก็คือ เหล่าบริษัทหน้าใหม่ที่จะเข้ามาสู่วงการนี้ อาทิ ค่าย FOXTRON (ฟอกซ์ทรอน) บริษัทที่เกิดจาก FOXCONN (ฟอกซ์คอนน์) ยักษ์ใหญ่ในวงการเครื่องใช้ไฟฟ้าไฮเทค เพราะว่า FOXTRON นั้นตั้งเป้าว่าจะผลิตพแลทฟอร์มแบบเปิด ที่ประกอบด้วยแชสซีส์ แบทเตอรี และมอเตอร์ เพื่อให้ผู้ผลิตรถไฟฟ้ารายอื่นนำไปใช้ ดังที่เขาเรียกตัวเองว่าเป็น “ระบบแอนดรอยด์ สำหรับโลกรถไฟฟ้า” ซึ่งถ้าต้องการที่จะให้มันเรียบง่าย และสะดวกต่อการขยับขยายจริงๆ ก็คงจะต้องเลือกใช้วิธีนี้ของ TESLA เหมือนกัน

ตอนนี้ติดอยู่อย่างเดียว เรื่องโรงงานผู้ผลิตเครื่องจักรขนาดยักษ์ทั้ง 2 แห่ง มีคิวผลิตให้ TESLA จนไม่มีปัญญาผลิตให้ผู้ซื้อรายอื่นอีกนาน…งานนี้เรียกว่า หมดสิทธิ์เลียนแบบไปโดยปริยาย

ปัจจุบันชิ้นงานของ TESLA MODEL Y ที่ผลิตจากเครื่อง GIGA PRESS มีน้ำหนักต่อชิ้นราว 80 กิโลกรัม โดยชิ้นส่วนขนาดใหญ่ที่ผลิตจากเครื่องจักรยักษ์แบบนี้ 1 เครื่องจะสามารถผลิตชิ้นงานได้ราว 40-45 ชิ้น/ชั่วโมง หรือราว 1,000 ชิ้น/วัน และด้วยอัตราการผลิตที่รวดเร็วนี้ ELON MUSK จึงกล่าวว่า เมื่อเทียบกับการผลิต TESLA MODEL 3 ที่ใช้กระบวนประกอบแบบทั่วไป ที่จะต้องใช้หุ่นยนต์ราว 1 พันตัว ตลอดสายการผลิต แต่ด้วยการนำ GIGA PRESS มาใช้ เขาสามารถลดแขนกลหุ่นยนต์ออกไปได้ราว 300 ตัว สำหรับงานประกอบชิ้นส่วนด้านหน้า (FRONT UNDERBODY) และอีก 300 ตัว สำหรับชิ้นส่วนด้านหลัง (REAR UNDERBODY) นั่นเท่ากับว่า หุ่นยนต์จะหายไปจากสายการผลิตกว่า 600 ตัว เลยทีเดียว นอกจากนั้น ยังสามารถลดปัญหาสำหรับการเชื่อมชิ้นส่วนอีกกว่า 70 ชิ้น เท่ากับว่าหมดปัญหางานเชื่อม งานย้ำหมุด งานทากาว ของโลหะต่างชนิดลงไปได้มหาศาล และสุดท้ายก็จะสามารถลดขนาดของโรงงานลงได้อีกด้วยเช่นกัน

การผลิตขึ้นชิ้นส่วนจากโลหะชนิดเดียวกันเป็นชิ้นงานขนาดใหญ่ นอกจากจะง่ายต่อการผลิตแล้ว ยังตอบรับโดยตรงกับวิธีแห่งการรีไซเคิลเป็นอย่างมาก เพราะเป็นที่รู้กันดีว่าการจะรีไซเคิลนั้นจะต้องทำการแยก เหล็ก ทองแดง อลูมิเนียม ออกจากกันก่อนจะนำไปรีไซเคิล และการที่ทำให้ชิ้นส่วนของรถมีขนาดใหญ่เป็นชิ้นเดียวนั้น สร้างความสะดวกต่อการนำไปรีไซเคิลเป็นอย่างยิ่ง

ส่วนใครที่กังวลว่า ถ้าชิ้นส่วนที่สร้างขึ้นจากโลหะหล่อขนาดใหญ่นี้ หากเกิดอุบัติเหตุจะซ่อมแซมได้หรือไม่ ก็ต้องบอกว่าวิศวกรที่ทำการออกแบบรถได้คิดเผื่อไว้แล้ว ด้วยการออกแบบเผื่อให้ตัวโครงสร้างอยู่ลึกเข้ามาในตัวรถ และติดตั้งท่อนโลหะสำหรับการสลายแรงกระแทกเอาไว้ ทั้งในส่วนด้านหน้า และด้านท้าย เพื่อลดความเสียหายจากการปะทะที่ความเร็วต่ำ

อย่างไรก็ตาม หากเกิดการชนที่รุนแรง ก็แน่นอนว่ามันต้องเสียหายอย่างหลีกเลี่ยงไม่ได้ แต่ในเรื่องนี้มีคำตอบว่า จากระบบความปลอดภัยแบบแอคทีพที่ล้ำหน้าของ TESLA ทำให้รถทุกรุ่นนั้นมีสถิติการเกิดอุบัติเหตุรุนแรงต่ำกว่ารถทั่วไปมาก โดยในประเทศสหรัฐอเมริกา พวกเขามั่นใจถึงกับตั้งบริษัทประกันภัยสำหรับ TESLA โดยเฉพาะขึ้น เพื่อคิดเบี้ยประกันอัตราต่ำกว่าบริษัทประกันทั่วไป...เอากับเขาสิ !

นอกจาก TESLA MODEL Y คือ รุ่นความหวังจะเป็น “รถมวลชน” และคาดหวังจะจำหน่ายเป็นจำนวนมากแล้ว รถรุ่นต่อไปที่จะได้ใช้การผลิตจาก GIGA PRESS นี้คือ รถกระบะ TESLA CYBERTRUCK (เทสลา ไซเบอร์ทรัค) แต่ว่ากันว่าจะต้องพัฒนาเครื่องจักรใหม่ ให้มีแรงประกบแม่พิมพ์สูงขึ้นเป็น 8000 ตัน เพื่อรองรับชิ้นส่วนที่มีขนาดใหญ่กว่าเดิม

ดังนั้นจึงกว่าวได้ว่า TESLA ในอนาคต จะผลิตได้เร็วขึ้น ถูกลง เบาลง แต่แม่นยำขึ้น ด้วยเทคโนโลยีการผลิตแบบใหม่ ส่วนเรื่องที่ว่า ผู้ผลิตรายอื่นสนใจที่จะหันมาใช้เทคโนโลยีนี้หรือไม่นั้น คงจะต้องบอกว่า สำหรับผู้ผลิตที่มีรากฐาน หรือ “องคาพยพ” ต่างๆ และวางรากฐานเครือข่ายเครื่องจักรมาช้านาน การขยับเขยื้อนมายังเทคโนโลยีใหม่นี้ น่าจะทำได้ยาก แต่ที่น่าจับตาก็คือ เหล่าบริษัทหน้าใหม่ที่จะเข้ามาสู่วงการนี้ อาทิ ค่าย FOXTRON (ฟอกซ์ทรอน) บริษัทที่เกิดจาก FOXCONN (ฟอกซ์คอนน์) ยักษ์ใหญ่ในวงการเครื่องใช้ไฟฟ้าไฮเทค เพราะว่า FOXTRON นั้นตั้งเป้าว่าจะผลิตพแลทฟอร์มแบบเปิด ที่ประกอบด้วยแชสซีส์ แบทเตอรี และมอเตอร์ เพื่อให้ผู้ผลิตรถไฟฟ้ารายอื่นนำไปใช้ ดังที่เขาเรียกตัวเองว่าเป็น “ระบบแอนดรอยด์ สำหรับโลกรถไฟฟ้า” ซึ่งถ้าต้องการที่จะให้มันเรียบง่าย และสะดวกต่อการขยับขยายจริงๆ ก็คงจะต้องเลือกใช้วิธีนี้ของ TESLA เหมือนกัน

ตอนนี้ติดอยู่อย่างเดียว เรื่องโรงงานผู้ผลิตเครื่องจักรขนาดยักษ์ทั้ง 2 แห่ง มีคิวผลิตให้ TESLA จนไม่มีปัญญาผลิตให้ผู้ซื้อรายอื่นอีกนาน…งานนี้เรียกว่า หมดสิทธิ์เลียนแบบไปโดยปริยาย ABOUT THE AUTHOR

ภ

ภัทรกิติ์ โกมลกิติ

นิตยสาร 399 ฉบับเดือน ธันวาคม ปี 2564

คอลัมน์ Online : รู้ลึกเรื่องรถ