รู้ลึกอุปกรณ์

กำจัดจุดอ่อน เครื่องยนต์เบนซิน ไดเรคท์อินเจคชัน

สิ่งที่เป็นส่วนสำคัญของการพัฒนาเครื่องยนต์เบนซินร่วมสมัย ได้เเก่ บริโภคเชื้อเพลิงน้อย สร้างมลพิษต่ำ และให้กำลังสูงสุดเท่าที่จะเป็นไปได้ หนึ่งในรูปแบบที่นิยมทำกัน คือ การพัฒนาระบบจ่ายเชื้อเพลิง จากคาร์บูเรเตอร์เป็นระบบหัวฉีดเชื้อเพลิง (FUEL INJECTION) โดยเริ่มจากแบบกลไก สู่แบบที่ควบคุมด้วยอีเลคทรอนิคที่มีความแม่นยำมากขึ้น ในยุคแรก ส่วนใหญ่เป็นระบบที่หัวฉีดเชื้อเพลิงติดตั้งอยู่ภายในท่อร่วมไอดี (PORT INJECTION) เพราะมีจุดประสงค์ให้เชื้อเพลิงคลุกเคล้ากับอากาศก่อนป้อนเข้าไปยังห้องเผาไหม้ผ่านทางลิ้นไอดี

ข้อดีของระบบหัวฉีดที่ติดตั้งหัวฉีดเชื้อเพลิงไว้ในท่อไอดี คือ ด้านหลังของลิ้นไอดี ที่อยู่นอกห้องเผาไหม้จะถูกชะล้างทำความสะอาดด้วยเชื้อเพลิง ซึ่งน้ำมันเชื้อเพลิงสมัยใหม่มักจะผสมสารชะล้างทำความสะอาดคราบเขม่าที่เกิดจากการเผาไหม้เอาไว้ และหากเกิดคราบเขม่าจากการวิ่งในระยะทางสั้นๆ เป็นประจำ การนำเอาไปวิ่งด้วยรอบเครื่องยนต์สูงในวันถนนว่าง เพื่อให้เกิดความร้อนสูงระดับเกิน 300 องศาเซลเซียสขึ้นไป ก็จะช่วยเผาไหม้คราบตะกอนคาร์บอนที่เกาะติดกับวาล์วหลุดออกได้เช่นกัน

เมื่อพัฒนาระบบการควบคุมการจ่ายเชื้อเพลิงให้แม่นยำมากขึ้นด้วยระบบคอมพิวเตอร์ จึงได้มีการคิดค้นรูปแบบการฉีดเชื้อเพลิงโดยตรงเข้าไปในห้องเผาไหม้ ในชื่อที่รู้จักกันโดยทั่วไปว่า GDI (GASOLINE DIRECT INJECTION) โดย MITSUBISHI (มิตซูบิชิ) เป็นบริษัทแรกที่เปิดตัวเครื่องยนต์เบนซินฉีดตรง (GDI) ในปี 1996 และชูจุดเด่นที่สามารถเพิ่มประสิทธิภาพของการเผาไหม้ ทำให้บริโภคเชื้อเพลิงลดลง ให้กำลังสูงขึ้น และสามารถลดมลภาวะลงได้ (ในบางเงื่อนไข)

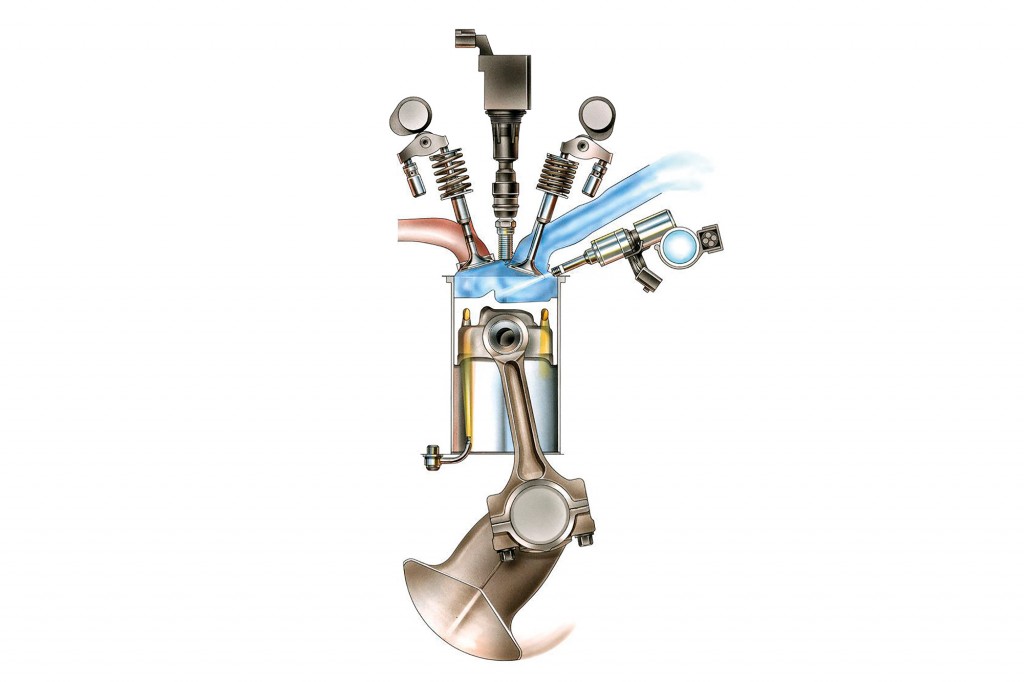

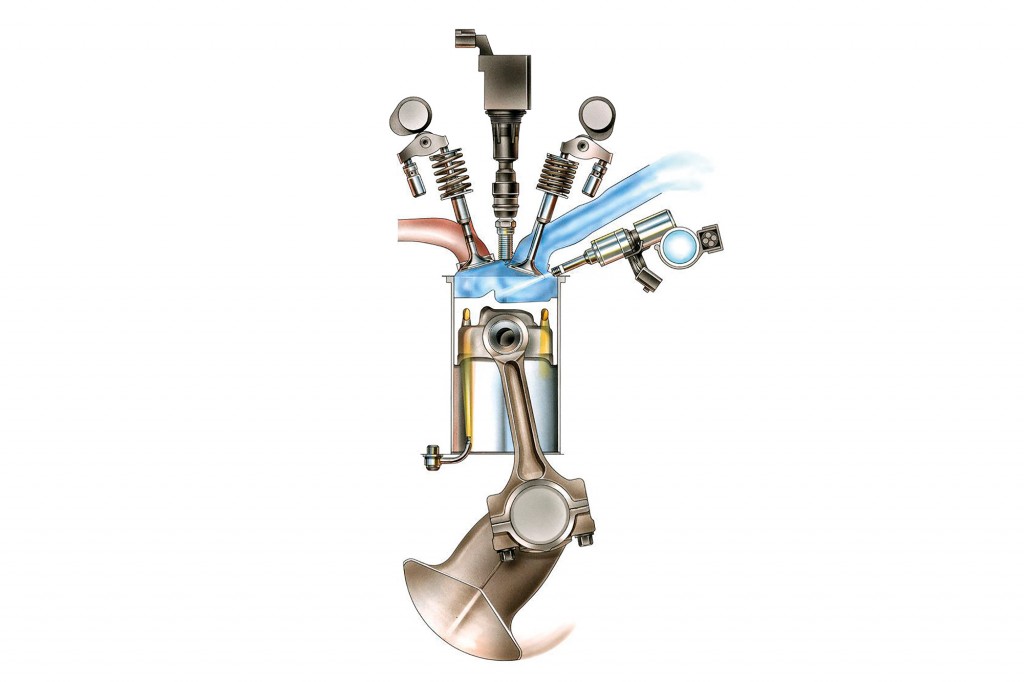

เครื่องยนต์เบนซินฉีดตรง หรือไดเรคท์อินเจคชันนั้น มีการออกแบบระบบการทำงาน 2 รูปแบบที่แตกต่างกัน โดยแบ่งจากเชื้อเพลิงที่ถูกกำหนดให้กระจายตัวออกไปในห้องเผาไหม้แตกต่างกันไป ได้แก่ HOMOGENEOUS CHARGE MODE หรือแบบเชื้อเพลิงกระจายตัวทั่วห้องเผาไหม้ และ STRATIFIED CHARGE MODE หรืออีกชื่อเรียกว่า LEAN BURN ซึ่งเป็นรูปแบบที่เน้นการฉีดเชื้อเพลิงใกล้หัวเทียนมากที่สุด รูปแบบนี้เชื้อเพลิงในแต่ละส่วนของห้องเผาไหม้จะมีสัดส่วนผสมผสานกับอากาศแตกต่างกันไป โดยบริเวณใกล้กับหัวเทียนจะมีสัดส่วน “หนา” คือ มีเชื้อเพลิงมาก อากาศน้อย ขณะที่บริเวณผนังห้องเผาไหม้จะมีสัดส่วนที่ “บาง” (LEAN) คือ มีเชื้อเพลิงน้อย อากาศมาก ซึ่งเป็นที่มาของคำว่า “LEAN BURN” นั่นเอง

การจ่ายเชื้อเพลิงแบบ HOMOGENEOUS CHARGE MODE เชื้อเพลิงจะฉีดเชื้อเพลิงเข้าไปในช่วงต้นของจังหวะ “ดูด” หรือ INTAKE STROKE เพื่อให้เชื้อเพลิง และอากาศ มีเวลาเพียงพอที่จะผสมคลุกเคล้ากันทั่วถึง เผาไหม้ได้หมดจด รูปแบบนี้ ไอเสียที่เกิดขึ้นสามารถถูกบำบัดผ่านทางระบบกรองไอพิษแบบ 3 ทาง (THREE-WAY CATALYTIC CONVERTER) ได้อย่างสมบูรณ์แบบ กำลังที่ได้ จะเหนือกว่ารูปแบบการฉีดเชื้อเพลิงในท่อไอดีแบบเก่า แต่ประสิทธิภาพการบริโภคเชื้อเพลิงดีขึ้นเพียงเล็กน้อย ด้วยเหตุที่กำลังเครื่องยนต์เพิ่มขึ้น ทำให้เกิดกระแสการพัฒนาให้เครื่องยนต์ยุคใหม่ โดย “ลดความจุ” กระบอกสูบลง และในปัจจุบันรูปแบบการฉีดเชื้อเพลิงแบบนี้ได้รับความนิยมมากที่สุด

สำหรับการจ่ายเชื้อเพลิงแบบ STRATIFIED CHARGE MODE สัดส่วนเชื้อเพลิงกับอากาศในแต่ละส่วนของห้องเผาไหม้แตกต่างกันไป โดยละอองเชื้อเพลิงจะโฟคัสอยู่ใกล้กับจุดที่หัวเทียนสปาร์คเท่านั้น การออกแบบมี 3 แนวทาง

สำหรับการจ่ายเชื้อเพลิงแบบ STRATIFIED CHARGE MODE สัดส่วนเชื้อเพลิงกับอากาศในแต่ละส่วนของห้องเผาไหม้แตกต่างกันไป โดยละอองเชื้อเพลิงจะโฟคัสอยู่ใกล้กับจุดที่หัวเทียนสปาร์คเท่านั้น การออกแบบมี 3 แนวทาง

แบบแรก คือ SPRAY-GUIDED ที่เน้นให้ฉีดเชื้อเพลิงออกมาใกล้กับหัวเทียน แบบที่ 2 คือ WALL-GUIDED ใช้การฉีดเชื้อเพลิงทำมุมสะท้อนจากหัวลูกสูบขึ้นมาหาเขี้ยวหัวเทียน

แบบสุดท้าย คือ AIR-GUIDED ใช้การฉีดในมุมที่ทำให้เกิดการหมุนวนรอบเขี้ยวหัวเทียน โดยจังหวะในการฉีดเชื้อเพลิงนั้นมักจะฉีดก่อนที่ลูกสูบจะขึ้นสู่จุดศูนย์ตายบนในจังหวะอัด (COMPRESSION STROKE) เพียงเล็กน้อย เชื้อเพลิงที่ฉีดเข้าไปแม้จะมีปริมาณเล็กน้อย ก็จะระเบิด และเผาไหม้เกิดเป็นแรงขับลูกสูบเคลื่อนที่ลง รูปแบบนี้เชื้อเพลิงที่ฉีดเข้าไปนั้นจะมีปริมาณน้อยกว่าแบบแรกมาก และไม่สามารถทำได้หากปราศจากการควบคุมที่แม่นยำระดับเสี้ยวของเสี้ยววินาที หัวฉีดที่ใช้มักจะเป็น PIEZO INJECTOR ที่มีความแม่นยำ และมีราคาสูง โดยทั่วไป การเผาไหม้ในแบบนี้ มักจะกำหนดให้เกิดขึ้นในช่วงที่เครื่องยนต์มีภาระน้อย เพื่อการประหยัดเชื้อเพลิง ส่วนในจังหวะที่มีภาระมากก็จะปรับจังหวะการฉีดเป็นแบบแรก หรือ HOMOGENOUS

อย่างไรก็ตาม การเผาไหม้แบบ LEAN BURN ก่อให้เกิดแกสพิษ ไนโตรเจน ออกไซด์ จึงต้องติดตั้งตัวดูดซับแกสพิษ หรือ NOx ABSORBER เพิ่มในระบบไอเสีย เเละจำเป็นต้องใช้ควบคู่กับเชื้อเพลิงที่มีกำมะถันต่ำ เพื่อให้ตัวดูดซับทำงานได้อย่างมีประสิทธิภาพ นอกจากนี้ การเผาไหม้แบบ STRATIFIED ยังจะก่อให้เกิดอนุภาคเขม่าขนาดเล็ก เหมือนที่เกิดขึ้นกับเครื่องยนต์ดีเซล จึงต้องมีการติดตั้งเครื่องดักจับอนุภาคเพิ่มเติมอีก เป็นเหตุให้ผู้ผลิตรถยนต์ในสหภาพยุโรปส่วนใหญ่จึงยกเลิกการพัฒนาเครื่องยนต์ระบบนี้ไปในที่สุด

ตัวอย่างของเครื่องยนต์ที่ใช้ระบบ STRATIFIED CHARGE ได้แก่ เครื่องยนต์เบนซิน 6 สูบแถวเรียง ความจุ 3.0 ลิตร เทอร์โบ รหัส N54 ตัวแรงของ BMW ซึ่งถูกแทนที่ด้วยเครื่องรหัส N55 ที่มีความจุเท่ากัน แต่พัฒนาใหม่ใช้หัวฉีดแบบโซลินอยด์ที่มีราคาถูกกว่า และไม่มีระบบ STRATIFIED ออกมาในปี 2009

ค่าย MERCEDES-BENZ (เมร์เซเดส-เบนซ์) เครื่องยนต์เบนซิน รหัส M276 แบบ วี 6 สูบ ความจุ 3.5 ลิตร ที่ออกมาในปี 2010 ก็ใช้การเผาไหม้แบบ STRATIFIED แต่เมื่อพัฒนาเป็นเครื่องยนต์เบนซิน รหัส M256 6 สูบแถวเรียง ความจุ 3.0 ลิตร เทอร์โบ ทำงานร่วมกับระบบ อีบูสเตอร์ (eBOOSTER) เเม้ยังคงใช้ระบบหัวฉีดไดเรคท์อินเจคชัน แต่ตัดการทำงานแบบ STRATIFIED ออกไป

ค่าย VOLKSWAGEN (โฟล์คสวาเกน) ช่วงก่อนนี้มีการใช้ระบบการเผาไหม้แบบ STRATIFIED กับเครื่องยนต์เบนซิน ไม่มีเทอร์โบ ที่ใช้ชื่อทางการค้าว่า FSI (FUEL STRATIFIED INJECTION) เน้นความประหยัด ส่วนรุ่นเครื่องยนต์เทอร์โบ ใช้ชื่อว่า TSI (TURBO STRATIFIED INJECTION) และ TFSI (TURBO FUEL STRATIFIED INJECTION) โดยทั้ง 3 รูปแบบรวมถึงเครื่องยนต์ใหม่ที่พัฒนาขึ้นหลังปี 2017 ได้รับการอัพเดทเฟิร์มแวร์ใหม่ เพื่อยกเลิกการทำงานแบบ LEAN BURN เหลือไว้แค่การทำงานแบบ HOMOGENOUS เท่านั้น

นอกเหนือจากปัญหาด้านสิ่งแวดล้อม ที่เกิดขึ้นกับเครื่องยนต์เบนซินไดเรคท์อินเจคชัน ที่ใช้การเผาไหม้แบบ LEAN BURN แล้ว ยังมีอีกหลายปัญหาที่ติดตัวมันมา ไม่ว่าจะเป็นเรื่อง “น้ำมันเครื่องหาย” ที่เกิดจากละอองเชื้อเพลิงจากหัวฉีดเกาะไปกับน้ำมันหล่อลื่นบนผนังเสื้อสูบ ทำให้เกิดการเผาไหม้น้ำมันเครื่อง หรือ FLASH BURN ในเวลาเดียวกัน ใครที่ใช้รถ VOLKSWAGEN เครื่องยนต์ TSI ทั้งหลายจะรู้ดีว่า ทุก 4,000-5,000 กม. ต้องเติมน้ำมันเครื่องเพิ่มประมาณ 1 ลิตร

ส่วนอีกปัญหาหนึ่งที่ทำร้ายเครื่องยนต์เบนซินไดเรคท์อินเจคชันของรถหลายรุ่นในอดีต คือ คราบเขม่าที่จับตัวแข็งบริเวณหลังลิ้นไอดี อันเกิดจากไอน้ำมันหล่อลื่น (CRANK VAPOR) ซึ่งมักจะออกแบบให้มีการระบายออกมาทางระบบหายใจ (BREATHER OUTLET) จากห้องข้อเหวี่ยง ที่ในยุคโบราณไอน้ำมันเครื่องจะถูกปล่อยออกมาสู่บรรยากาศภายนอก โดยผ่านตัวกรอง แต่สุดท้ายแล้วก็ถูกห้ามใช้ระบบนี้ไปในที่สุด เพราะสร้างมลภาวะ และมีกลิ่นไม่พึงประสงค์ ต่อมาภายหลังปี 1961 ทุกบริษัทก็ได้ออกแบบให้ไอน้ำมันเครื่องหมุนเวียนเข้ามาในระบบไอดีแทน เพื่อที่จะเผาไหม้ออกไปทางท่อไอเสียในที่สุด

ด้วยหลักการนี้ จะมีไอน้ำมันเครื่องเจือปนเข้ามาในระบบไอดีเล็กน้อยเสมอ ซึ่งตามปกติในท่อไอดี มักจะได้ละอองเชื้อเพลิงวิ่งผ่านลิ้นไป ช่วยชะล้างไอน้ำมันเครื่อง และทำความสะอาดลิ้น หรือวาล์วไปในตัว แต่พอย้ายหัวฉีดไปอยู่ในห้องเผาไหม้แล้ว ก็ไม่มีเชื้อเพลิงเข้ามาช่วยทำความสะอาดเหมือนแต่ก่อน ทำให้เกิดคราบเขม่าจับหนาบริเวณวาล์วไอดีได้ง่าย

การที่คราบเขม่าจับตัวได้ดีบริเวณลิ้นไอดี เนื่องจากอุณหภูมิของลิ้นไอดีอยู่ในช่วงอุณหภูมิต่ำกว่าส่วนอื่นๆ ของห้องเผาไหม้จากการที่มันรับอากาศจากภายนอกเข้ามาเสมอ (จากการถ่ายอุณหภูมิผ่านทางระบบหล่อเย็นในจังหวะที่วาล์วปิด) และอุณหภูมิช่วงนั้นก็เหมาะเจาะกับการที่อนุภาคคาร์บอนจะจับตัวกันเสียด้วย อันจะต่างจากอุณหภูมิของฝั่งลิ้นไอเสียที่ร้อนจัด ในจุดนั้นเขม่าจะแตกตัวไม่จับกับโลหะ จึงมักไม่มีปัญหาในฝั่งของลิ้นไอเสีย

ปัญหาเรื่องการจับตัวของคราบเขม่าหนาบริเวณลิ้นไอดี จึงเป็นปัญหาของการออกแบบโดยแท้ และวิธีการเก่าเอารถไปซิ่งไล่เขม่าที่เคยใช้ได้ผลดีในอดีต ก็แก้ปัญหานี้ไม่ได้เสียแล้ว

แบบแรก คือ SPRAY-GUIDED ที่เน้นให้ฉีดเชื้อเพลิงออกมาใกล้กับหัวเทียน แบบที่ 2 คือ WALL-GUIDED ใช้การฉีดเชื้อเพลิงทำมุมสะท้อนจากหัวลูกสูบขึ้นมาหาเขี้ยวหัวเทียน

แบบสุดท้าย คือ AIR-GUIDED ใช้การฉีดในมุมที่ทำให้เกิดการหมุนวนรอบเขี้ยวหัวเทียน โดยจังหวะในการฉีดเชื้อเพลิงนั้นมักจะฉีดก่อนที่ลูกสูบจะขึ้นสู่จุดศูนย์ตายบนในจังหวะอัด (COMPRESSION STROKE) เพียงเล็กน้อย เชื้อเพลิงที่ฉีดเข้าไปแม้จะมีปริมาณเล็กน้อย ก็จะระเบิด และเผาไหม้เกิดเป็นแรงขับลูกสูบเคลื่อนที่ลง รูปแบบนี้เชื้อเพลิงที่ฉีดเข้าไปนั้นจะมีปริมาณน้อยกว่าแบบแรกมาก และไม่สามารถทำได้หากปราศจากการควบคุมที่แม่นยำระดับเสี้ยวของเสี้ยววินาที หัวฉีดที่ใช้มักจะเป็น PIEZO INJECTOR ที่มีความแม่นยำ และมีราคาสูง โดยทั่วไป การเผาไหม้ในแบบนี้ มักจะกำหนดให้เกิดขึ้นในช่วงที่เครื่องยนต์มีภาระน้อย เพื่อการประหยัดเชื้อเพลิง ส่วนในจังหวะที่มีภาระมากก็จะปรับจังหวะการฉีดเป็นแบบแรก หรือ HOMOGENOUS

อย่างไรก็ตาม การเผาไหม้แบบ LEAN BURN ก่อให้เกิดแกสพิษ ไนโตรเจน ออกไซด์ จึงต้องติดตั้งตัวดูดซับแกสพิษ หรือ NOx ABSORBER เพิ่มในระบบไอเสีย เเละจำเป็นต้องใช้ควบคู่กับเชื้อเพลิงที่มีกำมะถันต่ำ เพื่อให้ตัวดูดซับทำงานได้อย่างมีประสิทธิภาพ นอกจากนี้ การเผาไหม้แบบ STRATIFIED ยังจะก่อให้เกิดอนุภาคเขม่าขนาดเล็ก เหมือนที่เกิดขึ้นกับเครื่องยนต์ดีเซล จึงต้องมีการติดตั้งเครื่องดักจับอนุภาคเพิ่มเติมอีก เป็นเหตุให้ผู้ผลิตรถยนต์ในสหภาพยุโรปส่วนใหญ่จึงยกเลิกการพัฒนาเครื่องยนต์ระบบนี้ไปในที่สุด

ตัวอย่างของเครื่องยนต์ที่ใช้ระบบ STRATIFIED CHARGE ได้แก่ เครื่องยนต์เบนซิน 6 สูบแถวเรียง ความจุ 3.0 ลิตร เทอร์โบ รหัส N54 ตัวแรงของ BMW ซึ่งถูกแทนที่ด้วยเครื่องรหัส N55 ที่มีความจุเท่ากัน แต่พัฒนาใหม่ใช้หัวฉีดแบบโซลินอยด์ที่มีราคาถูกกว่า และไม่มีระบบ STRATIFIED ออกมาในปี 2009

ค่าย MERCEDES-BENZ (เมร์เซเดส-เบนซ์) เครื่องยนต์เบนซิน รหัส M276 แบบ วี 6 สูบ ความจุ 3.5 ลิตร ที่ออกมาในปี 2010 ก็ใช้การเผาไหม้แบบ STRATIFIED แต่เมื่อพัฒนาเป็นเครื่องยนต์เบนซิน รหัส M256 6 สูบแถวเรียง ความจุ 3.0 ลิตร เทอร์โบ ทำงานร่วมกับระบบ อีบูสเตอร์ (eBOOSTER) เเม้ยังคงใช้ระบบหัวฉีดไดเรคท์อินเจคชัน แต่ตัดการทำงานแบบ STRATIFIED ออกไป

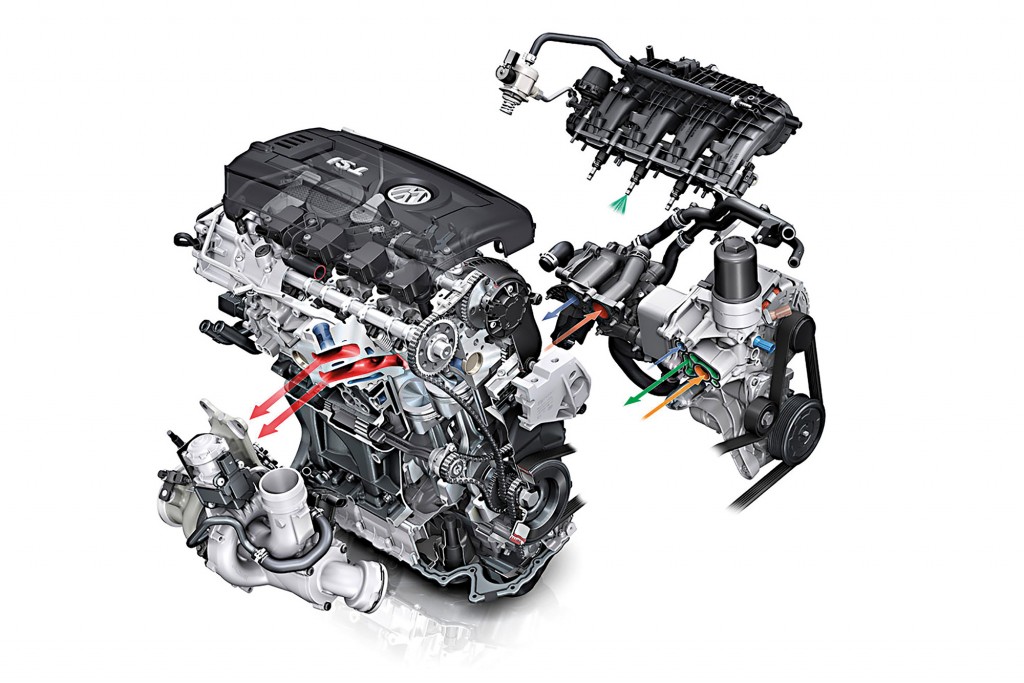

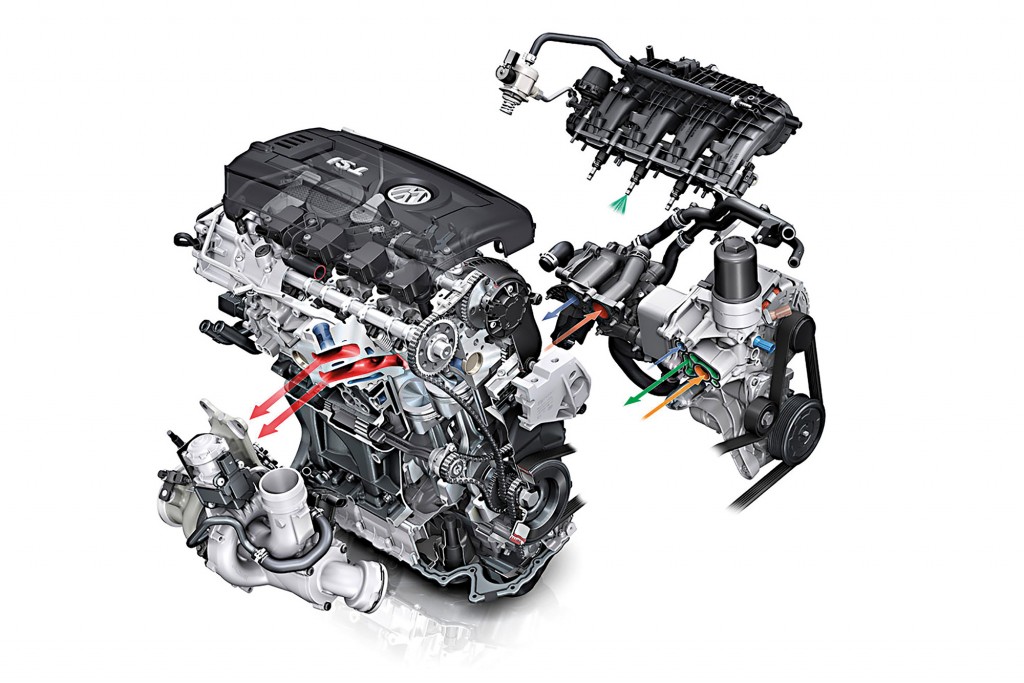

ค่าย VOLKSWAGEN (โฟล์คสวาเกน) ช่วงก่อนนี้มีการใช้ระบบการเผาไหม้แบบ STRATIFIED กับเครื่องยนต์เบนซิน ไม่มีเทอร์โบ ที่ใช้ชื่อทางการค้าว่า FSI (FUEL STRATIFIED INJECTION) เน้นความประหยัด ส่วนรุ่นเครื่องยนต์เทอร์โบ ใช้ชื่อว่า TSI (TURBO STRATIFIED INJECTION) และ TFSI (TURBO FUEL STRATIFIED INJECTION) โดยทั้ง 3 รูปแบบรวมถึงเครื่องยนต์ใหม่ที่พัฒนาขึ้นหลังปี 2017 ได้รับการอัพเดทเฟิร์มแวร์ใหม่ เพื่อยกเลิกการทำงานแบบ LEAN BURN เหลือไว้แค่การทำงานแบบ HOMOGENOUS เท่านั้น

นอกเหนือจากปัญหาด้านสิ่งแวดล้อม ที่เกิดขึ้นกับเครื่องยนต์เบนซินไดเรคท์อินเจคชัน ที่ใช้การเผาไหม้แบบ LEAN BURN แล้ว ยังมีอีกหลายปัญหาที่ติดตัวมันมา ไม่ว่าจะเป็นเรื่อง “น้ำมันเครื่องหาย” ที่เกิดจากละอองเชื้อเพลิงจากหัวฉีดเกาะไปกับน้ำมันหล่อลื่นบนผนังเสื้อสูบ ทำให้เกิดการเผาไหม้น้ำมันเครื่อง หรือ FLASH BURN ในเวลาเดียวกัน ใครที่ใช้รถ VOLKSWAGEN เครื่องยนต์ TSI ทั้งหลายจะรู้ดีว่า ทุก 4,000-5,000 กม. ต้องเติมน้ำมันเครื่องเพิ่มประมาณ 1 ลิตร

ส่วนอีกปัญหาหนึ่งที่ทำร้ายเครื่องยนต์เบนซินไดเรคท์อินเจคชันของรถหลายรุ่นในอดีต คือ คราบเขม่าที่จับตัวแข็งบริเวณหลังลิ้นไอดี อันเกิดจากไอน้ำมันหล่อลื่น (CRANK VAPOR) ซึ่งมักจะออกแบบให้มีการระบายออกมาทางระบบหายใจ (BREATHER OUTLET) จากห้องข้อเหวี่ยง ที่ในยุคโบราณไอน้ำมันเครื่องจะถูกปล่อยออกมาสู่บรรยากาศภายนอก โดยผ่านตัวกรอง แต่สุดท้ายแล้วก็ถูกห้ามใช้ระบบนี้ไปในที่สุด เพราะสร้างมลภาวะ และมีกลิ่นไม่พึงประสงค์ ต่อมาภายหลังปี 1961 ทุกบริษัทก็ได้ออกแบบให้ไอน้ำมันเครื่องหมุนเวียนเข้ามาในระบบไอดีแทน เพื่อที่จะเผาไหม้ออกไปทางท่อไอเสียในที่สุด

ด้วยหลักการนี้ จะมีไอน้ำมันเครื่องเจือปนเข้ามาในระบบไอดีเล็กน้อยเสมอ ซึ่งตามปกติในท่อไอดี มักจะได้ละอองเชื้อเพลิงวิ่งผ่านลิ้นไป ช่วยชะล้างไอน้ำมันเครื่อง และทำความสะอาดลิ้น หรือวาล์วไปในตัว แต่พอย้ายหัวฉีดไปอยู่ในห้องเผาไหม้แล้ว ก็ไม่มีเชื้อเพลิงเข้ามาช่วยทำความสะอาดเหมือนแต่ก่อน ทำให้เกิดคราบเขม่าจับหนาบริเวณวาล์วไอดีได้ง่าย

การที่คราบเขม่าจับตัวได้ดีบริเวณลิ้นไอดี เนื่องจากอุณหภูมิของลิ้นไอดีอยู่ในช่วงอุณหภูมิต่ำกว่าส่วนอื่นๆ ของห้องเผาไหม้จากการที่มันรับอากาศจากภายนอกเข้ามาเสมอ (จากการถ่ายอุณหภูมิผ่านทางระบบหล่อเย็นในจังหวะที่วาล์วปิด) และอุณหภูมิช่วงนั้นก็เหมาะเจาะกับการที่อนุภาคคาร์บอนจะจับตัวกันเสียด้วย อันจะต่างจากอุณหภูมิของฝั่งลิ้นไอเสียที่ร้อนจัด ในจุดนั้นเขม่าจะแตกตัวไม่จับกับโลหะ จึงมักไม่มีปัญหาในฝั่งของลิ้นไอเสีย

ปัญหาเรื่องการจับตัวของคราบเขม่าหนาบริเวณลิ้นไอดี จึงเป็นปัญหาของการออกแบบโดยแท้ และวิธีการเก่าเอารถไปซิ่งไล่เขม่าที่เคยใช้ได้ผลดีในอดีต ก็แก้ปัญหานี้ไม่ได้เสียแล้ว

ดังนั้น เพื่อไม่ให้เกิดปัญหานี้ เครื่องยนต์รุ่นหลังๆ จึงออกแบบให้มีถังดักจับไอน้ำมัน (OIL CATCH TANK) ที่ทำจากใยโลหะละเอียด ซึ่งมีประสิทธิภาพสูงในการดักจับไอน้ำมันเครื่องจากระบบหายใจของห้องข้อเหวี่ยง รวมถึงเชื้อเพลิงที่เผาไหม้ไม่หมด (UNBURN FUEL) และไอน้ำที่อาจจะควบแน่นขึ้นมาออกไปให้ได้มากที่สุด โดยเมื่อถึงเวลามันก็จะเต็ม และต้องนำไปเททิ้ง หรือไม่ก็เปลี่ยน

ดังนั้น เพื่อไม่ให้เกิดปัญหานี้ เครื่องยนต์รุ่นหลังๆ จึงออกแบบให้มีถังดักจับไอน้ำมัน (OIL CATCH TANK) ที่ทำจากใยโลหะละเอียด ซึ่งมีประสิทธิภาพสูงในการดักจับไอน้ำมันเครื่องจากระบบหายใจของห้องข้อเหวี่ยง รวมถึงเชื้อเพลิงที่เผาไหม้ไม่หมด (UNBURN FUEL) และไอน้ำที่อาจจะควบแน่นขึ้นมาออกไปให้ได้มากที่สุด โดยเมื่อถึงเวลามันก็จะเต็ม และต้องนำไปเททิ้ง หรือไม่ก็เปลี่ยน

นอกจากนี้ เครื่องยนต์สมัยใหม่ของรถบางรุ่นยังออกแบบให้มีการผสมผสาน ข้อดีของระบบการฉีดเชื้อเพลิงในท่อไอดี ที่ทำงานได้อย่างมีประสิทธิภาพดีในช่วงรอบสูง จากการที่มีเวลาให้เชื้อเพลิงผสมผสานกับอากาศนานกว่า โดยยังคงเรื่องพละกำลัง และความประหยัดของหัวฉีดแบบไดเรคท์อินเจคชันไว้ ด้วยการใช้หัวฉีดทั้ง 2 แบบใส่ไปในเครื่องยนต์เสียเลย อาทิ เครื่องยนต์ของ TOYOTA (โตโยตา) รหัส 2GR-FSE และเครื่องยนต์ VOLKSWAGEN EA888 เป็นต้น ซึ่งสามารถลดปัญหาการก่อตัวของคราบเขม่าลงได้อย่างชะงัด

มาถึงตรงนี้จะเห็นว่า เครื่องยนต์สันดาปของรถรุ่นใหม่ คือ ที่สุดของจักรกลแห่งความซับซ้อน ที่ไม่รู้ว่าหลังจากที่โลกก้าวเข้าสู่ยุคมอเตอร์ไฟฟ้าไปสัก 10 หรือ 20 ปี และช่างเครื่องยนต์เริ่มล้มหายตายจากไป จะมีใครสามารถเข้าใจถึงจักรกลที่หายใจเป็นไฟนี้ได้อีกไหม ในอนาคต ช่างเครื่องที่ดูแลเครื่องยนต์สันดาปภายในได้ จึงอาจกลายเป็นบุคคลทรงคุณค่าราวกับนายแพทย์ในยุคนี้ได้เลยทีเดียว

นอกจากนี้ เครื่องยนต์สมัยใหม่ของรถบางรุ่นยังออกแบบให้มีการผสมผสาน ข้อดีของระบบการฉีดเชื้อเพลิงในท่อไอดี ที่ทำงานได้อย่างมีประสิทธิภาพดีในช่วงรอบสูง จากการที่มีเวลาให้เชื้อเพลิงผสมผสานกับอากาศนานกว่า โดยยังคงเรื่องพละกำลัง และความประหยัดของหัวฉีดแบบไดเรคท์อินเจคชันไว้ ด้วยการใช้หัวฉีดทั้ง 2 แบบใส่ไปในเครื่องยนต์เสียเลย อาทิ เครื่องยนต์ของ TOYOTA (โตโยตา) รหัส 2GR-FSE และเครื่องยนต์ VOLKSWAGEN EA888 เป็นต้น ซึ่งสามารถลดปัญหาการก่อตัวของคราบเขม่าลงได้อย่างชะงัด

มาถึงตรงนี้จะเห็นว่า เครื่องยนต์สันดาปของรถรุ่นใหม่ คือ ที่สุดของจักรกลแห่งความซับซ้อน ที่ไม่รู้ว่าหลังจากที่โลกก้าวเข้าสู่ยุคมอเตอร์ไฟฟ้าไปสัก 10 หรือ 20 ปี และช่างเครื่องยนต์เริ่มล้มหายตายจากไป จะมีใครสามารถเข้าใจถึงจักรกลที่หายใจเป็นไฟนี้ได้อีกไหม ในอนาคต ช่างเครื่องที่ดูแลเครื่องยนต์สันดาปภายในได้ จึงอาจกลายเป็นบุคคลทรงคุณค่าราวกับนายแพทย์ในยุคนี้ได้เลยทีเดียว

สำหรับการจ่ายเชื้อเพลิงแบบ STRATIFIED CHARGE MODE สัดส่วนเชื้อเพลิงกับอากาศในแต่ละส่วนของห้องเผาไหม้แตกต่างกันไป โดยละอองเชื้อเพลิงจะโฟคัสอยู่ใกล้กับจุดที่หัวเทียนสปาร์คเท่านั้น การออกแบบมี 3 แนวทาง

สำหรับการจ่ายเชื้อเพลิงแบบ STRATIFIED CHARGE MODE สัดส่วนเชื้อเพลิงกับอากาศในแต่ละส่วนของห้องเผาไหม้แตกต่างกันไป โดยละอองเชื้อเพลิงจะโฟคัสอยู่ใกล้กับจุดที่หัวเทียนสปาร์คเท่านั้น การออกแบบมี 3 แนวทาง

แบบแรก คือ SPRAY-GUIDED ที่เน้นให้ฉีดเชื้อเพลิงออกมาใกล้กับหัวเทียน แบบที่ 2 คือ WALL-GUIDED ใช้การฉีดเชื้อเพลิงทำมุมสะท้อนจากหัวลูกสูบขึ้นมาหาเขี้ยวหัวเทียน

แบบสุดท้าย คือ AIR-GUIDED ใช้การฉีดในมุมที่ทำให้เกิดการหมุนวนรอบเขี้ยวหัวเทียน โดยจังหวะในการฉีดเชื้อเพลิงนั้นมักจะฉีดก่อนที่ลูกสูบจะขึ้นสู่จุดศูนย์ตายบนในจังหวะอัด (COMPRESSION STROKE) เพียงเล็กน้อย เชื้อเพลิงที่ฉีดเข้าไปแม้จะมีปริมาณเล็กน้อย ก็จะระเบิด และเผาไหม้เกิดเป็นแรงขับลูกสูบเคลื่อนที่ลง รูปแบบนี้เชื้อเพลิงที่ฉีดเข้าไปนั้นจะมีปริมาณน้อยกว่าแบบแรกมาก และไม่สามารถทำได้หากปราศจากการควบคุมที่แม่นยำระดับเสี้ยวของเสี้ยววินาที หัวฉีดที่ใช้มักจะเป็น PIEZO INJECTOR ที่มีความแม่นยำ และมีราคาสูง โดยทั่วไป การเผาไหม้ในแบบนี้ มักจะกำหนดให้เกิดขึ้นในช่วงที่เครื่องยนต์มีภาระน้อย เพื่อการประหยัดเชื้อเพลิง ส่วนในจังหวะที่มีภาระมากก็จะปรับจังหวะการฉีดเป็นแบบแรก หรือ HOMOGENOUS

อย่างไรก็ตาม การเผาไหม้แบบ LEAN BURN ก่อให้เกิดแกสพิษ ไนโตรเจน ออกไซด์ จึงต้องติดตั้งตัวดูดซับแกสพิษ หรือ NOx ABSORBER เพิ่มในระบบไอเสีย เเละจำเป็นต้องใช้ควบคู่กับเชื้อเพลิงที่มีกำมะถันต่ำ เพื่อให้ตัวดูดซับทำงานได้อย่างมีประสิทธิภาพ นอกจากนี้ การเผาไหม้แบบ STRATIFIED ยังจะก่อให้เกิดอนุภาคเขม่าขนาดเล็ก เหมือนที่เกิดขึ้นกับเครื่องยนต์ดีเซล จึงต้องมีการติดตั้งเครื่องดักจับอนุภาคเพิ่มเติมอีก เป็นเหตุให้ผู้ผลิตรถยนต์ในสหภาพยุโรปส่วนใหญ่จึงยกเลิกการพัฒนาเครื่องยนต์ระบบนี้ไปในที่สุด

ตัวอย่างของเครื่องยนต์ที่ใช้ระบบ STRATIFIED CHARGE ได้แก่ เครื่องยนต์เบนซิน 6 สูบแถวเรียง ความจุ 3.0 ลิตร เทอร์โบ รหัส N54 ตัวแรงของ BMW ซึ่งถูกแทนที่ด้วยเครื่องรหัส N55 ที่มีความจุเท่ากัน แต่พัฒนาใหม่ใช้หัวฉีดแบบโซลินอยด์ที่มีราคาถูกกว่า และไม่มีระบบ STRATIFIED ออกมาในปี 2009

ค่าย MERCEDES-BENZ (เมร์เซเดส-เบนซ์) เครื่องยนต์เบนซิน รหัส M276 แบบ วี 6 สูบ ความจุ 3.5 ลิตร ที่ออกมาในปี 2010 ก็ใช้การเผาไหม้แบบ STRATIFIED แต่เมื่อพัฒนาเป็นเครื่องยนต์เบนซิน รหัส M256 6 สูบแถวเรียง ความจุ 3.0 ลิตร เทอร์โบ ทำงานร่วมกับระบบ อีบูสเตอร์ (eBOOSTER) เเม้ยังคงใช้ระบบหัวฉีดไดเรคท์อินเจคชัน แต่ตัดการทำงานแบบ STRATIFIED ออกไป

ค่าย VOLKSWAGEN (โฟล์คสวาเกน) ช่วงก่อนนี้มีการใช้ระบบการเผาไหม้แบบ STRATIFIED กับเครื่องยนต์เบนซิน ไม่มีเทอร์โบ ที่ใช้ชื่อทางการค้าว่า FSI (FUEL STRATIFIED INJECTION) เน้นความประหยัด ส่วนรุ่นเครื่องยนต์เทอร์โบ ใช้ชื่อว่า TSI (TURBO STRATIFIED INJECTION) และ TFSI (TURBO FUEL STRATIFIED INJECTION) โดยทั้ง 3 รูปแบบรวมถึงเครื่องยนต์ใหม่ที่พัฒนาขึ้นหลังปี 2017 ได้รับการอัพเดทเฟิร์มแวร์ใหม่ เพื่อยกเลิกการทำงานแบบ LEAN BURN เหลือไว้แค่การทำงานแบบ HOMOGENOUS เท่านั้น

นอกเหนือจากปัญหาด้านสิ่งแวดล้อม ที่เกิดขึ้นกับเครื่องยนต์เบนซินไดเรคท์อินเจคชัน ที่ใช้การเผาไหม้แบบ LEAN BURN แล้ว ยังมีอีกหลายปัญหาที่ติดตัวมันมา ไม่ว่าจะเป็นเรื่อง “น้ำมันเครื่องหาย” ที่เกิดจากละอองเชื้อเพลิงจากหัวฉีดเกาะไปกับน้ำมันหล่อลื่นบนผนังเสื้อสูบ ทำให้เกิดการเผาไหม้น้ำมันเครื่อง หรือ FLASH BURN ในเวลาเดียวกัน ใครที่ใช้รถ VOLKSWAGEN เครื่องยนต์ TSI ทั้งหลายจะรู้ดีว่า ทุก 4,000-5,000 กม. ต้องเติมน้ำมันเครื่องเพิ่มประมาณ 1 ลิตร

ส่วนอีกปัญหาหนึ่งที่ทำร้ายเครื่องยนต์เบนซินไดเรคท์อินเจคชันของรถหลายรุ่นในอดีต คือ คราบเขม่าที่จับตัวแข็งบริเวณหลังลิ้นไอดี อันเกิดจากไอน้ำมันหล่อลื่น (CRANK VAPOR) ซึ่งมักจะออกแบบให้มีการระบายออกมาทางระบบหายใจ (BREATHER OUTLET) จากห้องข้อเหวี่ยง ที่ในยุคโบราณไอน้ำมันเครื่องจะถูกปล่อยออกมาสู่บรรยากาศภายนอก โดยผ่านตัวกรอง แต่สุดท้ายแล้วก็ถูกห้ามใช้ระบบนี้ไปในที่สุด เพราะสร้างมลภาวะ และมีกลิ่นไม่พึงประสงค์ ต่อมาภายหลังปี 1961 ทุกบริษัทก็ได้ออกแบบให้ไอน้ำมันเครื่องหมุนเวียนเข้ามาในระบบไอดีแทน เพื่อที่จะเผาไหม้ออกไปทางท่อไอเสียในที่สุด

ด้วยหลักการนี้ จะมีไอน้ำมันเครื่องเจือปนเข้ามาในระบบไอดีเล็กน้อยเสมอ ซึ่งตามปกติในท่อไอดี มักจะได้ละอองเชื้อเพลิงวิ่งผ่านลิ้นไป ช่วยชะล้างไอน้ำมันเครื่อง และทำความสะอาดลิ้น หรือวาล์วไปในตัว แต่พอย้ายหัวฉีดไปอยู่ในห้องเผาไหม้แล้ว ก็ไม่มีเชื้อเพลิงเข้ามาช่วยทำความสะอาดเหมือนแต่ก่อน ทำให้เกิดคราบเขม่าจับหนาบริเวณวาล์วไอดีได้ง่าย

การที่คราบเขม่าจับตัวได้ดีบริเวณลิ้นไอดี เนื่องจากอุณหภูมิของลิ้นไอดีอยู่ในช่วงอุณหภูมิต่ำกว่าส่วนอื่นๆ ของห้องเผาไหม้จากการที่มันรับอากาศจากภายนอกเข้ามาเสมอ (จากการถ่ายอุณหภูมิผ่านทางระบบหล่อเย็นในจังหวะที่วาล์วปิด) และอุณหภูมิช่วงนั้นก็เหมาะเจาะกับการที่อนุภาคคาร์บอนจะจับตัวกันเสียด้วย อันจะต่างจากอุณหภูมิของฝั่งลิ้นไอเสียที่ร้อนจัด ในจุดนั้นเขม่าจะแตกตัวไม่จับกับโลหะ จึงมักไม่มีปัญหาในฝั่งของลิ้นไอเสีย

ปัญหาเรื่องการจับตัวของคราบเขม่าหนาบริเวณลิ้นไอดี จึงเป็นปัญหาของการออกแบบโดยแท้ และวิธีการเก่าเอารถไปซิ่งไล่เขม่าที่เคยใช้ได้ผลดีในอดีต ก็แก้ปัญหานี้ไม่ได้เสียแล้ว

แบบแรก คือ SPRAY-GUIDED ที่เน้นให้ฉีดเชื้อเพลิงออกมาใกล้กับหัวเทียน แบบที่ 2 คือ WALL-GUIDED ใช้การฉีดเชื้อเพลิงทำมุมสะท้อนจากหัวลูกสูบขึ้นมาหาเขี้ยวหัวเทียน

แบบสุดท้าย คือ AIR-GUIDED ใช้การฉีดในมุมที่ทำให้เกิดการหมุนวนรอบเขี้ยวหัวเทียน โดยจังหวะในการฉีดเชื้อเพลิงนั้นมักจะฉีดก่อนที่ลูกสูบจะขึ้นสู่จุดศูนย์ตายบนในจังหวะอัด (COMPRESSION STROKE) เพียงเล็กน้อย เชื้อเพลิงที่ฉีดเข้าไปแม้จะมีปริมาณเล็กน้อย ก็จะระเบิด และเผาไหม้เกิดเป็นแรงขับลูกสูบเคลื่อนที่ลง รูปแบบนี้เชื้อเพลิงที่ฉีดเข้าไปนั้นจะมีปริมาณน้อยกว่าแบบแรกมาก และไม่สามารถทำได้หากปราศจากการควบคุมที่แม่นยำระดับเสี้ยวของเสี้ยววินาที หัวฉีดที่ใช้มักจะเป็น PIEZO INJECTOR ที่มีความแม่นยำ และมีราคาสูง โดยทั่วไป การเผาไหม้ในแบบนี้ มักจะกำหนดให้เกิดขึ้นในช่วงที่เครื่องยนต์มีภาระน้อย เพื่อการประหยัดเชื้อเพลิง ส่วนในจังหวะที่มีภาระมากก็จะปรับจังหวะการฉีดเป็นแบบแรก หรือ HOMOGENOUS

อย่างไรก็ตาม การเผาไหม้แบบ LEAN BURN ก่อให้เกิดแกสพิษ ไนโตรเจน ออกไซด์ จึงต้องติดตั้งตัวดูดซับแกสพิษ หรือ NOx ABSORBER เพิ่มในระบบไอเสีย เเละจำเป็นต้องใช้ควบคู่กับเชื้อเพลิงที่มีกำมะถันต่ำ เพื่อให้ตัวดูดซับทำงานได้อย่างมีประสิทธิภาพ นอกจากนี้ การเผาไหม้แบบ STRATIFIED ยังจะก่อให้เกิดอนุภาคเขม่าขนาดเล็ก เหมือนที่เกิดขึ้นกับเครื่องยนต์ดีเซล จึงต้องมีการติดตั้งเครื่องดักจับอนุภาคเพิ่มเติมอีก เป็นเหตุให้ผู้ผลิตรถยนต์ในสหภาพยุโรปส่วนใหญ่จึงยกเลิกการพัฒนาเครื่องยนต์ระบบนี้ไปในที่สุด

ตัวอย่างของเครื่องยนต์ที่ใช้ระบบ STRATIFIED CHARGE ได้แก่ เครื่องยนต์เบนซิน 6 สูบแถวเรียง ความจุ 3.0 ลิตร เทอร์โบ รหัส N54 ตัวแรงของ BMW ซึ่งถูกแทนที่ด้วยเครื่องรหัส N55 ที่มีความจุเท่ากัน แต่พัฒนาใหม่ใช้หัวฉีดแบบโซลินอยด์ที่มีราคาถูกกว่า และไม่มีระบบ STRATIFIED ออกมาในปี 2009

ค่าย MERCEDES-BENZ (เมร์เซเดส-เบนซ์) เครื่องยนต์เบนซิน รหัส M276 แบบ วี 6 สูบ ความจุ 3.5 ลิตร ที่ออกมาในปี 2010 ก็ใช้การเผาไหม้แบบ STRATIFIED แต่เมื่อพัฒนาเป็นเครื่องยนต์เบนซิน รหัส M256 6 สูบแถวเรียง ความจุ 3.0 ลิตร เทอร์โบ ทำงานร่วมกับระบบ อีบูสเตอร์ (eBOOSTER) เเม้ยังคงใช้ระบบหัวฉีดไดเรคท์อินเจคชัน แต่ตัดการทำงานแบบ STRATIFIED ออกไป

ค่าย VOLKSWAGEN (โฟล์คสวาเกน) ช่วงก่อนนี้มีการใช้ระบบการเผาไหม้แบบ STRATIFIED กับเครื่องยนต์เบนซิน ไม่มีเทอร์โบ ที่ใช้ชื่อทางการค้าว่า FSI (FUEL STRATIFIED INJECTION) เน้นความประหยัด ส่วนรุ่นเครื่องยนต์เทอร์โบ ใช้ชื่อว่า TSI (TURBO STRATIFIED INJECTION) และ TFSI (TURBO FUEL STRATIFIED INJECTION) โดยทั้ง 3 รูปแบบรวมถึงเครื่องยนต์ใหม่ที่พัฒนาขึ้นหลังปี 2017 ได้รับการอัพเดทเฟิร์มแวร์ใหม่ เพื่อยกเลิกการทำงานแบบ LEAN BURN เหลือไว้แค่การทำงานแบบ HOMOGENOUS เท่านั้น

นอกเหนือจากปัญหาด้านสิ่งแวดล้อม ที่เกิดขึ้นกับเครื่องยนต์เบนซินไดเรคท์อินเจคชัน ที่ใช้การเผาไหม้แบบ LEAN BURN แล้ว ยังมีอีกหลายปัญหาที่ติดตัวมันมา ไม่ว่าจะเป็นเรื่อง “น้ำมันเครื่องหาย” ที่เกิดจากละอองเชื้อเพลิงจากหัวฉีดเกาะไปกับน้ำมันหล่อลื่นบนผนังเสื้อสูบ ทำให้เกิดการเผาไหม้น้ำมันเครื่อง หรือ FLASH BURN ในเวลาเดียวกัน ใครที่ใช้รถ VOLKSWAGEN เครื่องยนต์ TSI ทั้งหลายจะรู้ดีว่า ทุก 4,000-5,000 กม. ต้องเติมน้ำมันเครื่องเพิ่มประมาณ 1 ลิตร

ส่วนอีกปัญหาหนึ่งที่ทำร้ายเครื่องยนต์เบนซินไดเรคท์อินเจคชันของรถหลายรุ่นในอดีต คือ คราบเขม่าที่จับตัวแข็งบริเวณหลังลิ้นไอดี อันเกิดจากไอน้ำมันหล่อลื่น (CRANK VAPOR) ซึ่งมักจะออกแบบให้มีการระบายออกมาทางระบบหายใจ (BREATHER OUTLET) จากห้องข้อเหวี่ยง ที่ในยุคโบราณไอน้ำมันเครื่องจะถูกปล่อยออกมาสู่บรรยากาศภายนอก โดยผ่านตัวกรอง แต่สุดท้ายแล้วก็ถูกห้ามใช้ระบบนี้ไปในที่สุด เพราะสร้างมลภาวะ และมีกลิ่นไม่พึงประสงค์ ต่อมาภายหลังปี 1961 ทุกบริษัทก็ได้ออกแบบให้ไอน้ำมันเครื่องหมุนเวียนเข้ามาในระบบไอดีแทน เพื่อที่จะเผาไหม้ออกไปทางท่อไอเสียในที่สุด

ด้วยหลักการนี้ จะมีไอน้ำมันเครื่องเจือปนเข้ามาในระบบไอดีเล็กน้อยเสมอ ซึ่งตามปกติในท่อไอดี มักจะได้ละอองเชื้อเพลิงวิ่งผ่านลิ้นไป ช่วยชะล้างไอน้ำมันเครื่อง และทำความสะอาดลิ้น หรือวาล์วไปในตัว แต่พอย้ายหัวฉีดไปอยู่ในห้องเผาไหม้แล้ว ก็ไม่มีเชื้อเพลิงเข้ามาช่วยทำความสะอาดเหมือนแต่ก่อน ทำให้เกิดคราบเขม่าจับหนาบริเวณวาล์วไอดีได้ง่าย

การที่คราบเขม่าจับตัวได้ดีบริเวณลิ้นไอดี เนื่องจากอุณหภูมิของลิ้นไอดีอยู่ในช่วงอุณหภูมิต่ำกว่าส่วนอื่นๆ ของห้องเผาไหม้จากการที่มันรับอากาศจากภายนอกเข้ามาเสมอ (จากการถ่ายอุณหภูมิผ่านทางระบบหล่อเย็นในจังหวะที่วาล์วปิด) และอุณหภูมิช่วงนั้นก็เหมาะเจาะกับการที่อนุภาคคาร์บอนจะจับตัวกันเสียด้วย อันจะต่างจากอุณหภูมิของฝั่งลิ้นไอเสียที่ร้อนจัด ในจุดนั้นเขม่าจะแตกตัวไม่จับกับโลหะ จึงมักไม่มีปัญหาในฝั่งของลิ้นไอเสีย

ปัญหาเรื่องการจับตัวของคราบเขม่าหนาบริเวณลิ้นไอดี จึงเป็นปัญหาของการออกแบบโดยแท้ และวิธีการเก่าเอารถไปซิ่งไล่เขม่าที่เคยใช้ได้ผลดีในอดีต ก็แก้ปัญหานี้ไม่ได้เสียแล้ว

ดังนั้น เพื่อไม่ให้เกิดปัญหานี้ เครื่องยนต์รุ่นหลังๆ จึงออกแบบให้มีถังดักจับไอน้ำมัน (OIL CATCH TANK) ที่ทำจากใยโลหะละเอียด ซึ่งมีประสิทธิภาพสูงในการดักจับไอน้ำมันเครื่องจากระบบหายใจของห้องข้อเหวี่ยง รวมถึงเชื้อเพลิงที่เผาไหม้ไม่หมด (UNBURN FUEL) และไอน้ำที่อาจจะควบแน่นขึ้นมาออกไปให้ได้มากที่สุด โดยเมื่อถึงเวลามันก็จะเต็ม และต้องนำไปเททิ้ง หรือไม่ก็เปลี่ยน

ดังนั้น เพื่อไม่ให้เกิดปัญหานี้ เครื่องยนต์รุ่นหลังๆ จึงออกแบบให้มีถังดักจับไอน้ำมัน (OIL CATCH TANK) ที่ทำจากใยโลหะละเอียด ซึ่งมีประสิทธิภาพสูงในการดักจับไอน้ำมันเครื่องจากระบบหายใจของห้องข้อเหวี่ยง รวมถึงเชื้อเพลิงที่เผาไหม้ไม่หมด (UNBURN FUEL) และไอน้ำที่อาจจะควบแน่นขึ้นมาออกไปให้ได้มากที่สุด โดยเมื่อถึงเวลามันก็จะเต็ม และต้องนำไปเททิ้ง หรือไม่ก็เปลี่ยน

นอกจากนี้ เครื่องยนต์สมัยใหม่ของรถบางรุ่นยังออกแบบให้มีการผสมผสาน ข้อดีของระบบการฉีดเชื้อเพลิงในท่อไอดี ที่ทำงานได้อย่างมีประสิทธิภาพดีในช่วงรอบสูง จากการที่มีเวลาให้เชื้อเพลิงผสมผสานกับอากาศนานกว่า โดยยังคงเรื่องพละกำลัง และความประหยัดของหัวฉีดแบบไดเรคท์อินเจคชันไว้ ด้วยการใช้หัวฉีดทั้ง 2 แบบใส่ไปในเครื่องยนต์เสียเลย อาทิ เครื่องยนต์ของ TOYOTA (โตโยตา) รหัส 2GR-FSE และเครื่องยนต์ VOLKSWAGEN EA888 เป็นต้น ซึ่งสามารถลดปัญหาการก่อตัวของคราบเขม่าลงได้อย่างชะงัด

มาถึงตรงนี้จะเห็นว่า เครื่องยนต์สันดาปของรถรุ่นใหม่ คือ ที่สุดของจักรกลแห่งความซับซ้อน ที่ไม่รู้ว่าหลังจากที่โลกก้าวเข้าสู่ยุคมอเตอร์ไฟฟ้าไปสัก 10 หรือ 20 ปี และช่างเครื่องยนต์เริ่มล้มหายตายจากไป จะมีใครสามารถเข้าใจถึงจักรกลที่หายใจเป็นไฟนี้ได้อีกไหม ในอนาคต ช่างเครื่องที่ดูแลเครื่องยนต์สันดาปภายในได้ จึงอาจกลายเป็นบุคคลทรงคุณค่าราวกับนายแพทย์ในยุคนี้ได้เลยทีเดียว

นอกจากนี้ เครื่องยนต์สมัยใหม่ของรถบางรุ่นยังออกแบบให้มีการผสมผสาน ข้อดีของระบบการฉีดเชื้อเพลิงในท่อไอดี ที่ทำงานได้อย่างมีประสิทธิภาพดีในช่วงรอบสูง จากการที่มีเวลาให้เชื้อเพลิงผสมผสานกับอากาศนานกว่า โดยยังคงเรื่องพละกำลัง และความประหยัดของหัวฉีดแบบไดเรคท์อินเจคชันไว้ ด้วยการใช้หัวฉีดทั้ง 2 แบบใส่ไปในเครื่องยนต์เสียเลย อาทิ เครื่องยนต์ของ TOYOTA (โตโยตา) รหัส 2GR-FSE และเครื่องยนต์ VOLKSWAGEN EA888 เป็นต้น ซึ่งสามารถลดปัญหาการก่อตัวของคราบเขม่าลงได้อย่างชะงัด

มาถึงตรงนี้จะเห็นว่า เครื่องยนต์สันดาปของรถรุ่นใหม่ คือ ที่สุดของจักรกลแห่งความซับซ้อน ที่ไม่รู้ว่าหลังจากที่โลกก้าวเข้าสู่ยุคมอเตอร์ไฟฟ้าไปสัก 10 หรือ 20 ปี และช่างเครื่องยนต์เริ่มล้มหายตายจากไป จะมีใครสามารถเข้าใจถึงจักรกลที่หายใจเป็นไฟนี้ได้อีกไหม ในอนาคต ช่างเครื่องที่ดูแลเครื่องยนต์สันดาปภายในได้ จึงอาจกลายเป็นบุคคลทรงคุณค่าราวกับนายแพทย์ในยุคนี้ได้เลยทีเดียว ABOUT THE AUTHOR

ภ

ภัทรกิติ์ โกมลกิติ

ภาพโดย : อินเตอร์เนทนิตยสาร 399 ฉบับเดือน เมษายน ปี 2565

คอลัมน์ Online : รู้ลึกอุปกรณ์